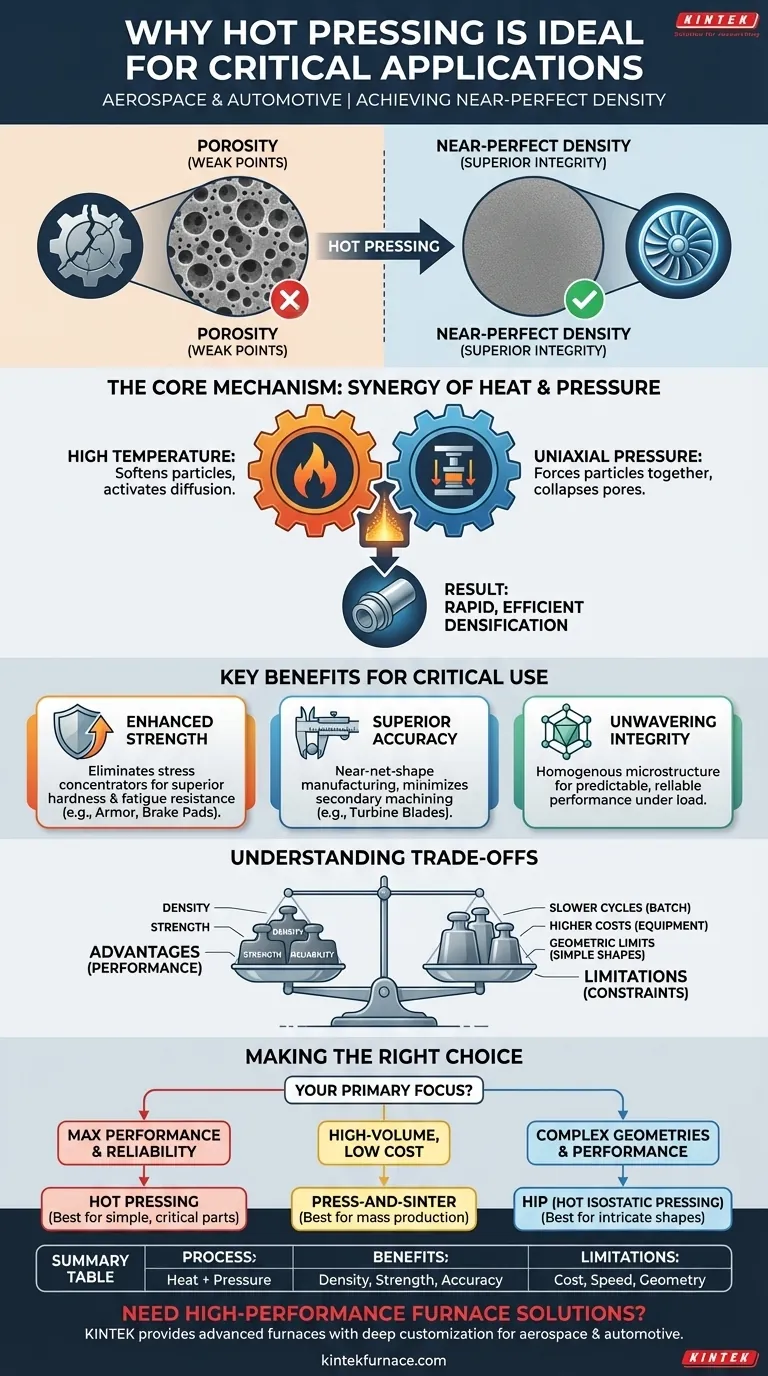

En esencia, el prensado en caliente es el proceso de fabricación ideal para aplicaciones críticas porque aplica simultáneamente alta temperatura y presión intensa. Esta combinación elimina fundamentalmente los vacíos internos comunes en otros métodos de metalurgia de polvos, lo que da como resultado un componente final con una densidad casi perfecta, una resistencia excepcional y un rendimiento predecible bajo tensión extrema.

Si bien muchos procesos pueden formar una pieza, a menudo dejan porosidad microscópica que actúa como un punto de fallo incorporado. El prensado en caliente aborda esto directamente utilizando calor y fuerza para consolidar materiales en polvo hasta casi su máxima densidad teórica, creando componentes con una integridad estructural incomparable requerida para industrias como la aeroespacial y la automotriz.

El Mecanismo Central: Cómo el Prensado en Caliente Logra una Densidad Superior

El prensado en caliente es un proceso de consolidación de materiales donde el material en polvo se calienta a una temperatura alta, generalmente por debajo de su punto de fusión, mientras se compacta bajo presión uniaxial dentro de un troquel. La sinergia entre el calor y la presión es lo que hace que el proceso sea tan efectivo.

El Papel de la Alta Temperatura

Calentar el material proporciona la energía térmica necesaria para ablandar las partículas de polvo individuales. Esta mayor maleabilidad las hace mucho más fáciles de deformar y remodelar.

Fundamentalmente, la alta temperatura también activa mecanismos de difusión, permitiendo que los átomos se muevan a través de los límites de las partículas adyacentes y formen enlaces metalúrgicos fuertes y cohesivos.

El Papel de la Presión Uniaxial

Mientras el material está caliente y flexible, una prensa potente aplica una fuerza direccional (uniaxial). Esta presión obliga físicamente a las partículas ablandadas a unirse, colapsando los poros y los espacios vacíos entre ellas.

La fuerza mecánica asegura que la densificación ocurra de manera rápida y eficiente en todo el componente, expulsando la porosidad residual.

Por Qué la Aplicación Simultánea es Clave

Aplicar calor y presión al mismo tiempo es la ventaja definitoria del prensado en caliente. El calor permite que el material se densifique a presiones mucho más bajas de las que se requerirían para el prensado en frío.

A la inversa, la presión acelera drásticamente el proceso de densificación en comparación con la sinterización convencional (que utiliza solo calor), previniendo el crecimiento de grano no deseado que puede comprometer las propiedades mecánicas de un material.

Beneficios Clave para Aplicaciones Críticas

La microestructura densa y homogénea lograda mediante el prensado en caliente se traduce directamente en las propiedades superiores exigidas por las aplicaciones aeroespaciales, automotrices, de defensa y médicas.

Resistencia Mecánica Mejorada

La porosidad es el enemigo de la resistencia. Los vacíos actúan como concentradores de tensión, creando sitios de iniciación de grietas. Al eliminar estos vacíos, el prensado en caliente produce componentes con dureza, tenacidad y resistencia a la fatiga significativamente mayores.

Esta es la razón por la cual los materiales prensados en caliente, como los compuestos cerámicos o las aleaciones especiales, se utilizan para álabes de turbina, pastillas de freno y blindajes, donde el fallo del material sería catastrófico.

Precisión Dimensional Superior

Debido a que el material se consolida dentro de un troquel rígido y mecanizado con precisión, el componente final se ajusta muy estrechamente a la forma deseada. Esto se conoce como fabricación de forma casi neta (near-net-shape).

Este alto grado de precisión minimiza la necesidad de un mecanizado secundario extenso y costoso, lo cual es especialmente importante cuando se trabaja con materiales muy duros o difíciles de mecanizar, como las cerámicas técnicas.

Integridad del Material Inquebrantable

El proceso de prensado en caliente da como resultado una microestructura altamente uniforme y homogénea. No hay variaciones significativas en la densidad o composición a lo largo de la pieza.

Esta consistencia asegura que el material se comporte de manera predecible bajo carga, un requisito no negociable para componentes críticos donde el rendimiento debe ser fiable y repetible.

Comprensión de las Compensaciones y Limitaciones

A pesar de sus ventajas, el prensado en caliente no es una solución universal. Sus beneficios conllevan compensaciones prácticas y económicas que deben considerarse.

Tiempos de Ciclo Más Lentos

El prensado en caliente es un proceso por lotes, no continuo. El ciclo de carga del troquel, calentamiento del material, aplicación de presión, mantenimiento y enfriamiento es inherentemente lento. Esto lo hace inadecuado para la producción en masa de alto volumen y bajo costo.

Costos de Proceso Más Altos

El equipo requerido —hornos de alta temperatura, prensas hidráulicas potentes y sistemas de control— representa una inversión de capital significativa. Además, el proceso consume mucha energía, lo que aumenta el costo operativo.

Restricciones Geométricas

La naturaleza uniaxial de la aplicación de presión funciona mejor para piezas con geometrías relativamente simples, como discos, bloques o cilindros. Producir formas tridimensionales complejas con socavaduras o cavidades internas a menudo es impráctico o imposible con el prensado en caliente estándar.

Desafíos del Material del Troquel

El troquel en sí debe estar hecho de un material que pueda soportar temperaturas y presiones extremas sin deformarse, romperse o reaccionar químicamente con la pieza de trabajo. A menudo se utilizan materiales como el grafito o cerámicas avanzadas, pero tienen una vida útil limitada y contribuyen significativamente al costo general.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el proceso de fabricación correcto requiere equilibrar los requisitos de rendimiento con las realidades económicas y de diseño.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado en caliente es la opción superior para crear componentes densos y sin vacíos donde el fallo no es una opción.

- Si su enfoque principal es la producción de alto volumen de piezas simples: Considere métodos alternativos como el prensado-sinterizado convencional o el moldeo por inyección de metales, que ofrecen tiempos de ciclo más rápidos y menores costos por pieza.

- Si su enfoque principal son geometrías complejas con alto rendimiento: Podría investigar el prensado isostático en caliente (HIP), que aplica presión desde todas las direcciones y puede consolidar formas más intrincadas.

Al comprender la conexión fundamental entre el proceso, la densidad y el rendimiento, puede seleccionar con confianza el prensado en caliente para aplicaciones que exigen los más altos niveles de integridad del material.

Tabla de Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Proceso | Aplicación simultánea de alta temperatura y presión uniaxial |

| Beneficios Clave | Densidad casi perfecta, resistencia mecánica mejorada, precisión dimensional superior, microestructura uniforme |

| Aplicaciones Ideales | Aeroespacial (ej. álabes de turbina), automotriz (ej. pastillas de freno), defensa, médica |

| Limitaciones | Tiempos de ciclo más lentos, costos más altos, restricciones geométricas, desafíos del material del troquel |

¿Necesita soluciones de hornos de alto rendimiento para el prensado en caliente u otras aplicaciones críticas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura avanzados, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión los requisitos experimentales únicos de industrias como la aeroespacial y la automotriz. Contáctenos hoy para mejorar la eficiencia de su laboratorio y la integridad de sus materiales.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica