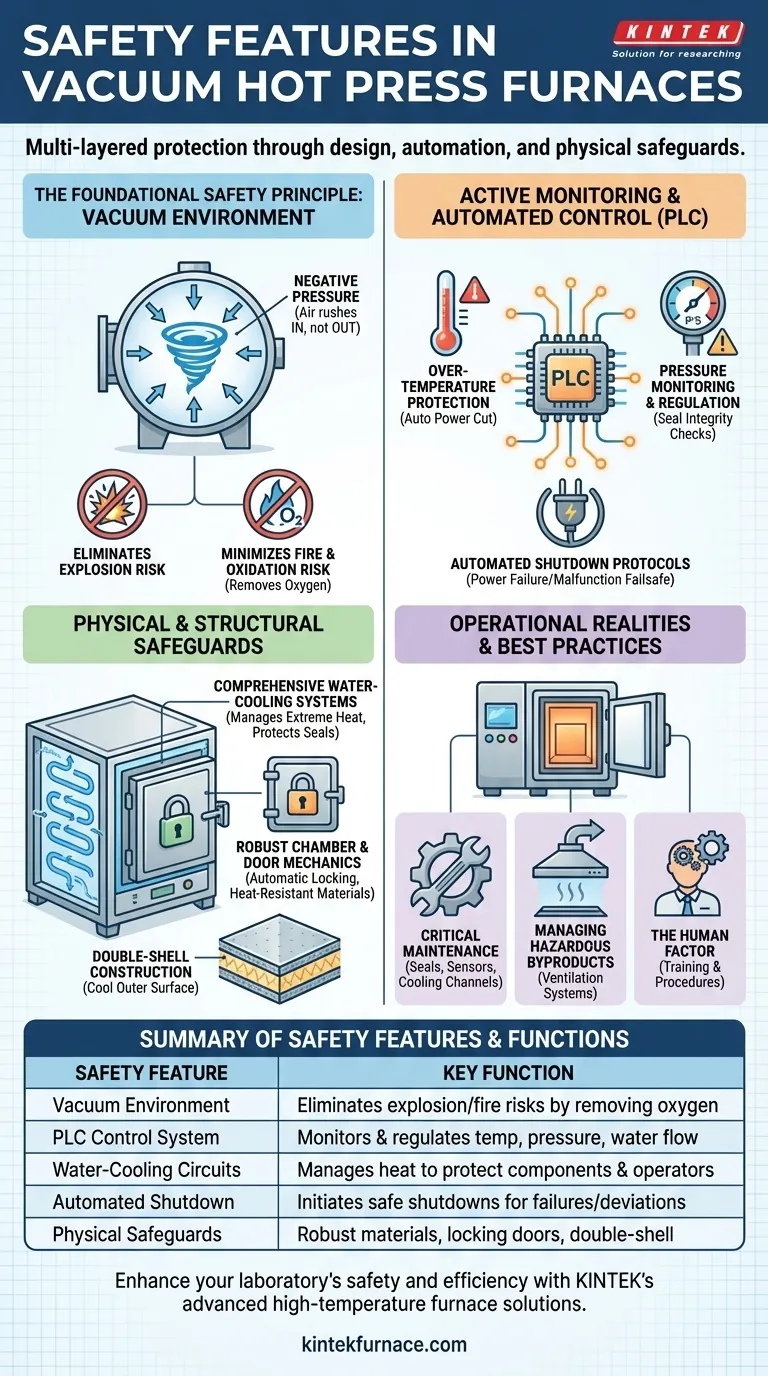

En esencia, los hornos de prensa caliente al vacío están diseñados con una filosofía de seguridad de múltiples capas. Estos sistemas incorporan principios de diseño inherentes, controles automatizados activos y salvaguardias físicas robustas para proteger a los operadores, el equipo y los materiales que se procesan. Las características clave incluyen el uso de un vacío para eliminar los riesgos de explosión e incendio, circuitos integrales de refrigeración por agua para gestionar el calor extremo y sistemas de control PLC integrados que monitorean y regulan constantemente todos los parámetros críticos.

La seguridad de un horno de prensa caliente al vacío no depende de una sola característica, sino de un sistema de protecciones superpuestas. La seguridad inherente de operar en vacío se refuerza con sistemas activos y automatizados que monitorean y responden a cualquier desviación de las condiciones normales de funcionamiento.

El principio fundamental de seguridad: el vacío en sí mismo

La característica de seguridad más fundamental es el entorno de vacío. A diferencia de los sistemas presurizados, que conllevan un riesgo de fallo explosivo, un horno de vacío opera a presión negativa, lo que introduce una dinámica completamente diferente y más segura.

Eliminando el riesgo de explosión

Debido a que la cámara está bajo presión negativa, una fuga resulta en la entrada de aire en lugar de una explosión violenta de gas caliente y material que sale. Este principio de diseño elimina fundamentalmente el riesgo de una ruptura a alta presión, que es un peligro principal en las calderas de presión convencionales.

Minimizando el riesgo de incendio y oxidación

El fuego y la oxidación rápida requieren oxígeno. Al eliminar el oxígeno de la cámara de calentamiento, el entorno de vacío reduce drásticamente el riesgo de que las piezas de trabajo o los componentes internos del horno se enciendan a altas temperaturas.

Monitoreo activo y control automatizado

Un horno de vacío moderno se rige por un sofisticado sistema de control, típicamente un controlador lógico programable (PLC), que actúa como el cerebro central para todas las funciones de seguridad y operación.

El papel del sistema de control PLC

El PLC integra todos los sensores y mecanismos de seguridad. Monitorea continuamente la temperatura, la presión y el flujo de agua de refrigeración, realizando ajustes automáticamente o iniciando un apagado seguro si algún parámetro excede sus límites predefinidos.

Protección contra sobretemperatura

Se colocan múltiples sensores de temperatura (termopares) en diferentes zonas de calentamiento. Si el sistema detecta una temperatura que excede el punto de ajuste o un límite de seguridad predefinido, activará una alarma y cortará automáticamente la energía a los elementos calefactores, evitando el descontrol térmico y los daños.

Monitoreo y regulación de la presión

El sistema monitorea constantemente el nivel de vacío. Asegura la integridad del sello de la cámara y puede activar una alarma o un apagado si el vacío se degrada. Algunos sistemas también incluyen válvulas de liberación de presión de emergencia como una última medida de seguridad.

Protocolos de apagado automatizado

Los hornos están equipados con protección contra fallos de energía. Si se pierde la energía eléctrica, el sistema inicia un apagado ordenado para proteger el equipo. De manera similar, los disyuntores e interbloqueos dedicados cortarán inmediatamente la energía si detectan fallos eléctricos.

Salvaguardias físicas y estructurales

Más allá del vacío y el sistema de control, la construcción física del horno está diseñada para la seguridad y la durabilidad.

Sistemas completos de refrigeración por agua

Una extensa red de canales de refrigeración por agua está incorporada en la carcasa del horno, la puerta y los pasos de alimentación eléctrica. Esta refrigeración activa es crítica para mantener las superficies exteriores a una temperatura segura para los operadores y proteger los sellos de junta tórica y otros componentes sensibles al calor de los daños.

Mecánica robusta de cámara y puerta

La cámara del horno está construida con materiales resistentes al calor y a la corrosión para garantizar una larga vida útil. Las puertas cuentan con mecanismos de bloqueo automático que impiden que se abran mientras el horno está caliente o no a presión atmosférica. Muchos también incluyen interruptores de seguridad de ruptura positiva que cortan la energía a los calentadores en el momento en que se desengancha la puerta.

Construcción de doble pared y aislamiento

La mayoría de los hornos de vacío utilizan un diseño de doble pared. La pared interior contiene el calor y el vacío, mientras que la pared exterior refrigerada por agua permanece fría al tacto. El aislamiento de alta eficiencia entre estas capas minimiza la pérdida de calor y contribuye aún más a una baja temperatura de la superficie externa.

Errores comunes y realidades operativas

Si bien estos hornos tienen sistemas de seguridad robustos, su efectividad depende del uso y mantenimiento adecuados.

La importancia crítica del mantenimiento

Las características de seguridad solo son fiables si se mantienen. Los sellos pueden desgastarse, los sensores pueden descalibrarse y los canales de agua pueden obstruirse. Un estricto programa de mantenimiento preventivo es innegociable para asegurar que todos los sistemas de seguridad funcionen según lo diseñado.

Gestión de subproductos peligrosos

Al procesar ciertos materiales, se pueden liberar compuestos o gases volátiles. Estos pueden recubrir el interior del horno o, si no se gestionan adecuadamente, presentar un peligro. En tales casos, es posible que los hornos necesiten estar equipados con campanas extractoras o sistemas de escape para ventilar y capturar de forma segura estos subproductos.

El factor humano

Ningún sistema automatizado puede reemplazar a un operador bien capacitado. Comprender el funcionamiento del horno, reconocer los códigos de alarma y adherirse a los procedimientos operativos estándar son primordiales para un uso seguro y eficaz.

Tomando la decisión correcta para su objetivo

Su función dicta qué aspectos de seguridad debe priorizar.

- Si es un operador: Concéntrese en comprender a fondo las comprobaciones previas a la operación, los significados de los códigos de alarma y los procedimientos de apagado de emergencia.

- Si es un gerente de instalaciones o comprador: Priorice los sistemas con integración integral de PLC, registro detallado de datos y un sólido soporte de mantenimiento posventa por parte del fabricante.

- Si es un ingeniero de procesos: Comprenda cómo los interbloqueos de seguridad, como los límites máximos de temperatura o las tasas de enfriamiento, definen los límites operativos para sus ciclos térmicos.

Un horno de prensa caliente al vacío moderno es un testimonio de cómo las capas de sistemas de seguridad automatizados y físicos crean un entorno industrial altamente controlado y seguro.

Tabla resumen:

| Característica de seguridad | Función clave |

|---|---|

| Entorno de vacío | Elimina los riesgos de explosión e incendio al eliminar el oxígeno |

| Sistema de control PLC | Monitorea y regula la temperatura, la presión y el flujo de agua |

| Circuitos de refrigeración por agua | Gestiona el calor para proteger los componentes y a los operadores |

| Apagado automatizado | Inicia apagados seguros por fallos de energía o desviaciones de parámetros |

| Salvaguardias físicas | Incluye materiales robustos, puertas con cerradura y construcción de doble pared |

Mejore la seguridad y eficiencia de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades experimentales únicas. Nuestra sólida capacidad de personalización profunda garantiza una protección y un rendimiento precisos para diversos laboratorios. Contáctenos hoy para analizar cómo nuestros hornos pueden salvaguardar sus operaciones y ofrecer resultados fiables.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento