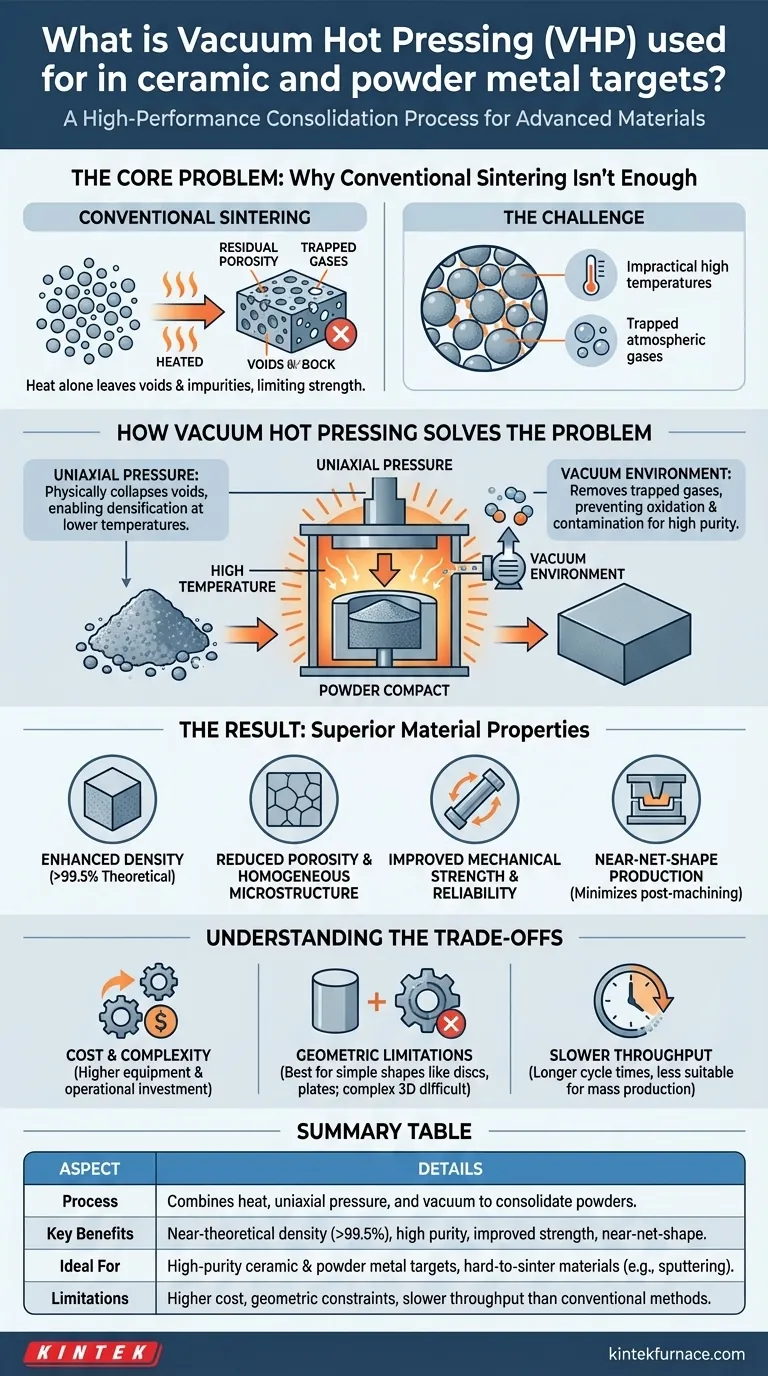

En la ciencia de los materiales y la fabricación, el Prensado en Caliente al Vacío (VHP, por sus siglas en inglés) es un proceso de consolidación de alto rendimiento que se utiliza para transformar polvos en componentes sólidos y densos. Se emplea específicamente para fabricar objetivos cerámicos y de metal en polvo de alta pureza mediante la aplicación simultánea de alta temperatura y presión uniaxial dentro de un vacío.

El desafío central en la creación de objetivos avanzados es que el calentamiento simple a menudo no logra eliminar todos los pequeños huecos entre las partículas de polvo. El Prensado en Caliente al Vacío resuelve esto utilizando presión externa para cerrar físicamente estos huecos durante el calentamiento, lo que resulta en un material denso y uniforme con propiedades mecánicas superiores.

El Problema Central: Por Qué la Sinterización Convencional No es Suficiente

Para comprender el valor del Prensado en Caliente al Vacío, primero debe comprender las limitaciones de la sinterización estándar, que es el proceso de compactar y calentar un polvo por debajo de su punto de fusión.

El Desafío de la Porosidad Inherente

Los materiales en polvo, incluso cuando están compactados, contienen una red de pequeños huecos o poros entre las partículas. Si bien la sinterización fomenta la unión y la contracción de las partículas, a menudo deja porosidad residual.

Estos poros sobrantes actúan como puntos de concentración de tensión, degradando gravemente la resistencia mecánica y el rendimiento del material.

Los Límites de la Temperatura

Para algunas cerámicas avanzadas y metales refractarios, la temperatura necesaria para lograr la densidad total mediante la sinterización es impracticamente alta. Un calor tan extremo puede provocar un crecimiento no deseado de los granos, la descomposición del material o daños al equipo de procesamiento.

El Impacto de los Gases Atrapados

Al sinterizar al aire, los gases atmosféricos como el oxígeno y el nitrógeno pueden quedar atrapados dentro de los poros del material. Esto no solo evita que los poros se cierren por completo, sino que también introduce impurezas que contaminan el producto final y alteran sus propiedades.

Cómo el Prensado en Caliente al Vacío Resuelve el Problema

El Prensado en Caliente al Vacío aborda directamente las fallas de la sinterización convencional al agregar dos elementos críticos: presión externa y un entorno de vacío.

El Papel de la Presión Uniaxial

La característica distintiva del prensado en caliente es la aplicación de presión continua y direccional desde una prensa. Esta fuerza colapsa físicamente los huecos entre las partículas de polvo.

Esta asistencia mecánica permite una densificación completa a temperaturas y tiempos significativamente más bajos en comparación con la sinterización sin presión.

El Beneficio de un Entorno de Vacío

Realizar el proceso en un vacío elimina los gases atmosféricos que de otro modo quedarían atrapados. Esto previene la oxidación y la contaminación, lo cual es esencial para producir los objetivos de alta pureza requeridos para aplicaciones como la deposición física de vapor (pulverización catódica).

El Resultado: Propiedades Superiores del Material

La combinación de calor, presión y vacío produce un producto final con ventajas medibles.

- Densidad Mejorada: VHP logra consistentemente una densidad cercana a la teórica (típicamente >99.5%).

- Porosidad Reducida: La compactación física prácticamente elimina los huecos, lo que conduce a una microestructura homogénea.

- Resistencia Mecánica Mejorada: Una estructura densa y libre de poros es significativamente más fuerte y más confiable que una porosa.

- Producción de Forma Casi Neta: El proceso forma piezas que están muy cerca de sus dimensiones finales, minimizando la necesidad de un post-mecanizado costoso y difícil de materiales duros.

Entendiendo las Compensaciones

Aunque es potente, el Prensado en Caliente al Vacío no es una solución universal. Sus beneficios conllevan limitaciones específicas que deben considerarse.

Costo y Complejidad

El equipo VHP es significativamente más caro y complejo de operar que un horno de sinterización estándar. La necesidad de una prensa robusta, un sistema de alto vacío y controles de precisión aumenta tanto la inversión de capital como los costos operativos.

Limitaciones Geométricas

Debido a que la presión se aplica en una sola dirección (uniaxial), el VHP es más adecuado para producir geometrías relativamente simples como discos, placas y cilindros. Fabricar piezas con formas 3D complejas es extremadamente difícil con este método.

Menor Rendimiento

El ciclo del proceso —que incluye carga, evacuación al vacío, calentamiento, prensado y enfriamiento— es inherentemente más lento que muchas técnicas de fabricación de gran volumen. Esto lo hace menos adecuado para la producción en masa y más apropiado para componentes de alto valor.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el método de consolidación correcto depende completamente de las características de su material y de los requisitos de rendimiento del componente final.

- Si su enfoque principal es lograr la máxima densidad e integridad del material: El VHP es la opción superior para cualquier material en polvo que sea difícil de sinterizar, especialmente para aplicaciones exigentes como objetivos de pulverización catódica o cerámicas estructurales de alta resistencia.

- Si su enfoque principal es la producción de gran volumen de piezas no críticas: Un proceso convencional de prensado y sinterización es mucho más rentable, suponiendo que el material pueda alcanzar niveles de rendimiento aceptables sin una densificación completa.

- Si su enfoque principal es crear formas tridimensionales complejas: Se deben investigar métodos alternativos como el moldeo por inyección de polvo (PIM) o la fabricación aditiva, aunque estos conllevan sus propios perfiles de propiedades y costos distintos.

En última instancia, elegir el Prensado en Caliente al Vacío es una decisión estratégica para priorizar la calidad y el rendimiento final del material por encima de todas las demás consideraciones.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Combina calor, presión uniaxial y vacío para consolidar polvos en sólidos densos. |

| Beneficios Clave | Densidad cercana a la teórica (>99.5%), porosidad reducida, alta pureza, resistencia mejorada, producción de forma casi neta. |

| Ideal Para | Objetivos cerámicos y de metal en polvo de alta pureza, materiales difíciles de sinterizar, aplicaciones como pulverización catódica. |

| Limitaciones | Mayor costo, restricciones geométricas (formas simples), menor rendimiento en comparación con métodos convencionales. |

¡Eleve el rendimiento de su material con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios Hornos de Vacío y Atmósfera adaptados, Sistemas CVD/PECVD y más. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, como lograr una densidad superior en objetivos cerámicos y metálicos. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos de consolidación y ofrecer resultados confiables y de alta calidad!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas