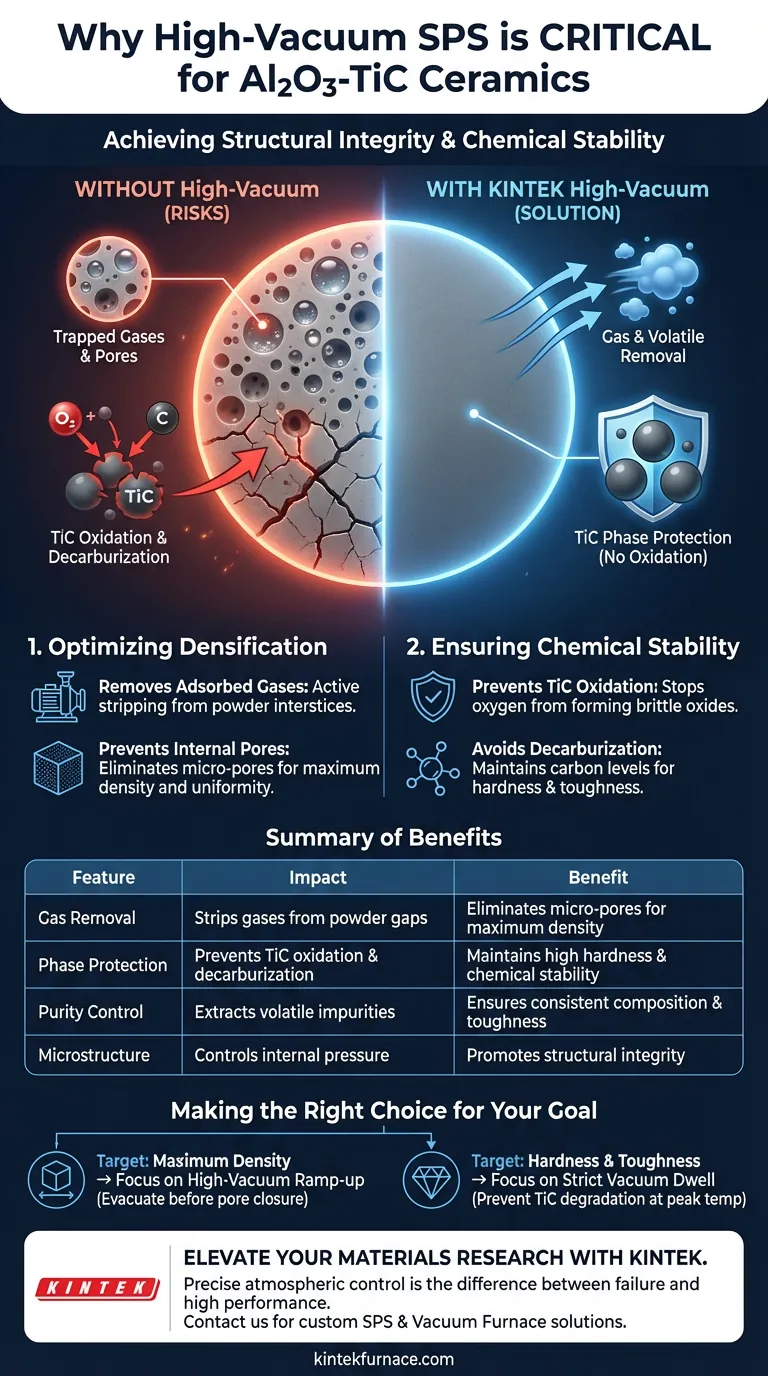

Lograr la integridad estructural en cerámicas de Al2O3-TiC requiere un sistema de sinterización de alto vacío. Este entorno es fundamental para extraer gases adsorbidos e impurezas volátiles de las intersticios del polvo, lo cual es necesario para prevenir la formación de poros internos. Además, el vacío protege la fase de Carburo de Titanio (TiC) de la oxidación y la descarburación, preservando la estabilidad química y el rendimiento mecánico del composite.

El entorno de vacío cumple un doble propósito: actúa como un mecanismo de purificación al eliminar los gases atrapados para minimizar la porosidad, y como un escudo protector que preserva la integridad química de la fase de carburo de titanio contra la degradación a alta temperatura.

Optimización de la Densificación y la Microestructura

Para lograr un cuerpo cerámico denso, debe abordar las barreras físicas inherentes al compactado de polvo.

Eliminación de Gases Adsorbidos

Los polvos cerámicos crudos retienen naturalmente gases adsorbidos en sus superficies. Un entorno de alto vacío elimina activamente estos gases de los espacios del polvo antes y durante el proceso de calentamiento. La falta de eliminación de estos gases resultaría en bolsas de aire atrapadas dentro del material.

Prevención de Poros Internos

La presencia de impurezas volátiles crea presión interna que se opone a la densificación. Al mantener un entorno de baja presión, se facilita la extracción de estos volátiles. Esto resulta en una reducción significativa de los micro-poros, asegurando que el producto final alcance alta densidad y uniformidad estructural.

Garantía de Estabilidad Química

Si bien el Óxido de Aluminio (Al2O3) es relativamente estable, el componente de Carburo de Titanio (TiC) introduce vulnerabilidades químicas específicas a las temperaturas de sinterización.

Prevención de la Oxidación del TiC

El Carburo de Titanio es muy susceptible a la oxidación cuando se expone a altas temperaturas. Incluso cantidades traza de oxígeno residual pueden reaccionar con el TiC para formar óxidos de titanio. El sistema de vacío elimina el oxígeno de la cámara, asegurando que el TiC permanezca en su fase dura y no óxida.

Evitar la Descarburación

Las altas temperaturas pueden provocar la pérdida de carbono de la estructura del TiC, un proceso conocido como descarburación. Esta reacción altera la estequiometría de la cerámica, debilitando sus propiedades mecánicas. Un entorno de vacío controlado suprime esta reacción, manteniendo la dureza y tenacidad requeridas para aplicaciones de alto rendimiento.

Riesgos de un Control de Vacío Inadecuado

Si bien un sistema de vacío añade complejidad, operar sin uno o con niveles de vacío insuficientes introduce severas penalizaciones de rendimiento.

Propiedades Mecánicas Comprometidas

Si ocurre oxidación, la formación de impurezas de óxido degradará la dureza del material. En lugar de un composite robusto de Al2O3-TiC, se corre el riesgo de crear un material con inclusiones de óxido frágiles que actúan como puntos de falla.

Composición de Fase Inconsistente

Sin un control atmosférico preciso, las reacciones químicas se vuelven impredecibles. El cuerpo sinterizado final puede no coincidir con la composición de fase prevista. Esto conduce a variabilidad en el rendimiento, haciendo que la cerámica sea inadecuada para herramientas de precisión o aplicaciones estructurales.

Tomando la Decisión Correcta para su Objetivo

El nivel de control de vacío que implemente debe alinearse con las propiedades específicas que necesita maximizar en su producto final.

- Si su enfoque principal es la Máxima Densidad: Priorice una etapa de rampa de alto vacío para asegurar que todos los gases adsorbidos sean evacuados de los espacios del polvo antes de que ocurra el cierre de los poros.

- Si su enfoque principal es la Dureza y Tenacidad: Mantenga un estricto entorno de alto vacío o libre de oxígeno durante la permanencia a temperatura pico para prevenir la degradación de la fase TiC.

El éxito en el procesamiento SPS se basa en ver el vacío no solo como una ausencia de aire, sino como una herramienta activa para el control químico y estructural.

Tabla Resumen:

| Característica | Impacto del Alto Vacío | Beneficio para el Composite Al2O3-TiC |

|---|---|---|

| Eliminación de Gases | Elimina gases adsorbidos de los espacios del polvo | Elimina micro-poros para máxima densidad |

| Protección de Fase | Previene la oxidación y descarburación del TiC | Mantiene alta dureza y estabilidad química |

| Control de Pureza | Facilita la extracción de impurezas volátiles | Asegura composición de fase y tenacidad consistentes |

| Microestructura | Controla la presión interna durante el calentamiento | Promueve la integridad estructural y la densificación uniforme |

Mejore su Investigación de Materiales con KINTEK

El control atmosférico preciso es la diferencia entre una falla frágil y una cerámica de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece soporte especializado para Sinterización por Plasma de Chispas (SPS) y sistemas de vacío de alta temperatura, incluyendo hornos Muffle, de Tubo, Rotatorios y CVD, todos totalmente personalizables según sus requisitos de sinterización únicos.

No permita que la oxidación o la porosidad comprometan sus resultados. Asóciese con KINTEK para lograr la integridad estructural y la excelencia mecánica que exigen sus composites de Al2O3-TiC.

Guía Visual

Referencias

- Huda F. Khalil, Mervette El-Batouti. Zn-Al Ferrite/Polypyrrole Nanocomposites: Structure and Dielectric and Magnetic Properties for Microwave Applications. DOI: 10.3390/polym16172432

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

La gente también pregunta

- ¿Para qué se utiliza una máquina de termoformado al vacío? Una guía para la conformación rentable de plástico

- ¿Cuáles son las funciones principales de un horno de prensa en caliente al vacío (VHP)? Síntesis maestra in-situ de compuestos Al3Ti/Al

- ¿Por qué es necesario el procesamiento secundario utilizando una prensa hidráulica y un horno de sinterización para los composites de matriz de aluminio?

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad

- ¿Qué es una prensa isostática en caliente al vacío y cuál es su función principal? Desbloquea el Procesamiento Avanzado de Materiales

- ¿Qué es la técnica de prensado en caliente al vacío? Logre la máxima densidad y pureza para materiales avanzados

- ¿Cómo mejora la automatización el proceso de prensado en caliente? Aumenta la precisión, la eficiencia y la calidad

- ¿Cómo mejora el mecanismo asistido por presión en un horno de prensa en caliente al vacío las cerámicas YAG? Desbloquea la claridad óptica