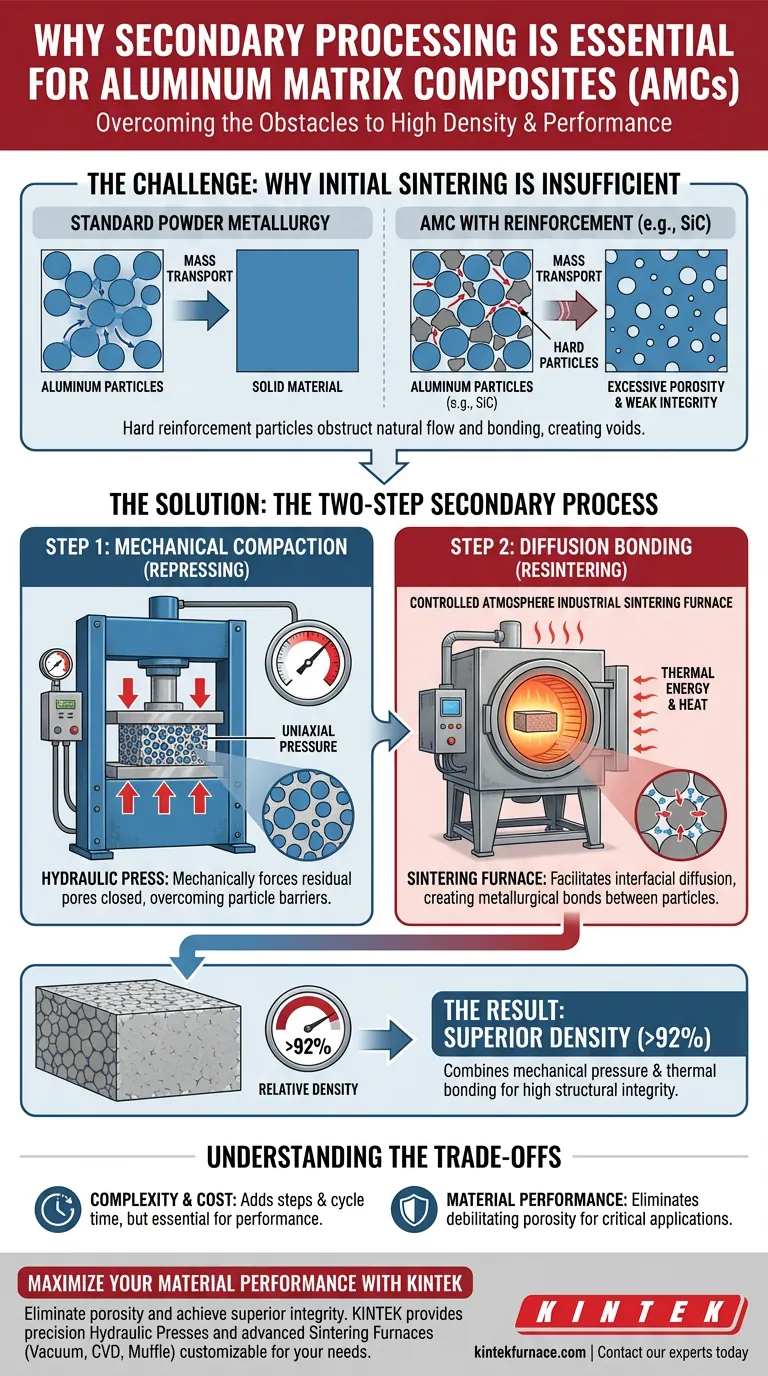

El procesamiento secundario es necesario para los composites de matriz de aluminio (AMC) porque la adición de partículas de refuerzo duras, como el carburo de silicio, obstruye físicamente el flujo natural y la unión de la matriz de aluminio.

Los materiales sinterizados inicialmente a menudo retienen una porosidad excesiva porque estas partículas duras dificultan el transporte de masa. Para corregir esto, se requiere una estrategia de "re-prensa y re-sinterización": la prensa hidráulica cierra mecánicamente los poros residuales, mientras que el horno de sinterización facilita la difusión interfacial necesaria para lograr una densidad relativa superior al 92%.

La Mecánica Central de la Densificación Las partículas de refuerzo duras actúan como barreras físicas dentro de la matriz metálica blanda, impidiendo que la sinterización estándar logre una solidez completa. El procesamiento secundario desacopla la solución: utiliza fuerza mecánica para aplastar los vacíos y energía térmica para unir el material a nivel molecular.

El Desafío: Por qué la Sinterización Inicial es Insuficiente

La Obstrucción del Transporte de Masa

En la metalurgia de polvos estándar, las partículas metálicas se fusionan a través de un proceso llamado transporte de masa. Sin embargo, cuando se agregan partículas duras como el carburo de silicio (SiC) al aluminio, estas partículas se interponen físicamente.

El Problema de la Porosidad Residual

Debido a que las partículas duras "sostienen" efectivamente la estructura, el aluminio no puede fluir libremente para llenar todos los huecos.

En consecuencia, los materiales que solo han sido sometidos a una sinterización inicial a menudo sufren de porosidad excesiva. Esta porosidad actúa como un defecto, debilitando significativamente la integridad estructural del composite final.

La Solución: El Proceso Secundario de Dos Pasos

Paso 1: Compactación Mecánica (Prensa Hidráulica)

La primera fase del procesamiento secundario implica la re-prensa. Una prensa hidráulica aplica alta presión uniaxial a la pieza semi-sinterizada.

Esta presión es puramente mecánica. Su función principal es cerrar a la fuerza los poros abiertos que quedaron después del calentamiento inicial. La fuerza supera la fricción y las barreras físicas presentadas por las partículas duras de carburo de silicio.

Paso 2: Unión por Difusión (Horno de Sinterización)

La compactación mecánica acerca las partículas, pero aún no están fusionadas químicamente. Aquí es donde la re-sinterización en un horno se vuelve crítica.

La aplicación de calor desencadena la difusión interfacial. Los átomos migran a través de los límites entre el aluminio y las partículas de refuerzo, creando una verdadera unión metalúrgica.

El Resultado: Densidad Superior

Al combinar estas dos fuerzas distintas —presión mecánica seguida de unión térmica— el material puede alcanzar una densidad relativa superior al 92%. Este nivel de densidad rara vez se logra mediante la sinterización primaria sola cuando hay altos volúmenes de partículas de refuerzo presentes.

Comprender las Compensaciones

Complejidad del Proceso vs. Rendimiento del Material

El procesamiento secundario introduce pasos adicionales, costos de equipo y tiempo de ciclo en comparación con un proceso de un solo paso. Sin embargo, omitir estos pasos da como resultado un material dominado por vacíos y baja resistencia mecánica.

El Riesgo de Oxidación

Mientras que la prensa hidráulica aborda la porosidad, la fase de calentamiento posterior introduce el riesgo de oxidación. Como se señaló en el contexto más amplio de la sinterización, el aluminio se oxida fácilmente.

Si el horno de sinterización secundario no mantiene una atmósfera controlada (como vacío o gas inerte), pueden formarse óxidos en las superficies de las partículas. Estos óxidos inhiben la unión por difusión que el horno pretende promover.

Tomando la Decisión Correcta para Su Proyecto

La necesidad de procesamiento secundario depende completamente de los requisitos mecánicos de su componente final.

- Si su enfoque principal es la alta integridad estructural: Debe emplear la re-prensa y re-sinterización secundarias para eliminar la porosidad y elevar la densidad relativa por encima del 92%.

- Si su enfoque principal es la reducción de costos para piezas no críticas: Puede depender de la sinterización inicial, aceptando que el material retendrá vacíos y poseerá menor resistencia.

En última instancia, el procesamiento secundario no es un refinamiento opcional, sino un requisito fundamental para crear composites de matriz de aluminio de alto rendimiento que estén libres de porosidad debilitante.

Tabla Resumen:

| Fase del Proceso | Equipo | Función Principal | Resultado Clave |

|---|---|---|---|

| Re-prensa | Prensa Hidráulica | Compactación Mecánica | Cierra forzadamente los poros residuales |

| Re-sinterización | Horno de Sinterización | Difusión Interfacial | Crea uniones metalúrgicas |

| Resultado Final | Sistema Combinado | Densificación | Densidad relativa > 92% |

Maximice el Rendimiento de Su Material con KINTEK

Elimine la porosidad y logre una integridad estructural superior en sus composites de matriz de aluminio. KINTEK proporciona el equipo de precisión necesario para el procesamiento secundario avanzado. Respaldados por I+D y fabricación expertos, ofrecemos Prensas Hidráulicas de alto rendimiento y una amplia gama de hornos de alta temperatura para laboratorio, incluyendo sistemas de Vacío, CVD y Muffle, todos personalizables según sus requisitos de densidad específicos.

¿Listo para elevar su fabricación de composites? Contacte a nuestros expertos hoy mismo para encontrar la solución de sinterización y prensado perfecta para su laboratorio.

Guía Visual

Referencias

- A Wasik, M. Madej. Sustainability in the Manufacturing of Eco-Friendly Aluminum Matrix Composite Materials. DOI: 10.3390/su16020903

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar un horno de sinterización de prensa en caliente al vacío para preparar composites de matriz de cobre reforzados con nanotubos de carbono de alta densidad? Logre la máxima densidad y pureza para un rendimiento superior

- ¿Cuál es la función de los troqueles de grafito en el prensado en caliente al vacío? Optimizar los resultados de sinterización del acero inoxidable austenítico

- ¿Cómo afecta la precisión del control de temperatura a la calidad de la cerámica CsPbBr3-CaF2? Domina el proceso de sinterización en frío

- ¿Por qué es crucial un entorno de alto vacío al preparar composites de cobre-nanotubos de carbono en un horno de prensa en caliente al vacío? Lograr una integridad superior del composite

- ¿Cuál es la función de aplicar presión axial durante el sinterizado por prensado en caliente? Lograr compuestos metálicos de alta densidad

- ¿Qué otros tipos de hornos están relacionados con el prensado en caliente? Explore las tecnologías clave de procesamiento térmico

- ¿Qué papel clave juega un horno de prensado en caliente al vacío en las aleaciones ADSC? Lograr densidad y pureza casi teóricas

- ¿Qué funciones cumplen los moldes de grafito de alta pureza durante el prensado en caliente de SiC? Mejora la precisión del sinterizado