La integridad de los composites de cobre-nanotubos de carbono (Cu-CNT) depende fundamentalmente de la pureza del entorno de sinterización. Un alto vacío es crítico porque previene simultáneamente la oxidación de la matriz de cobre y los nanotubos, al tiempo que extrae activamente los gases adsorbidos de las superficies del polvo. Sin esta atmósfera controlada, el material no puede lograr el contacto a nivel atómico requerido para una alta conductividad eléctrica y una resistencia mecánica superior.

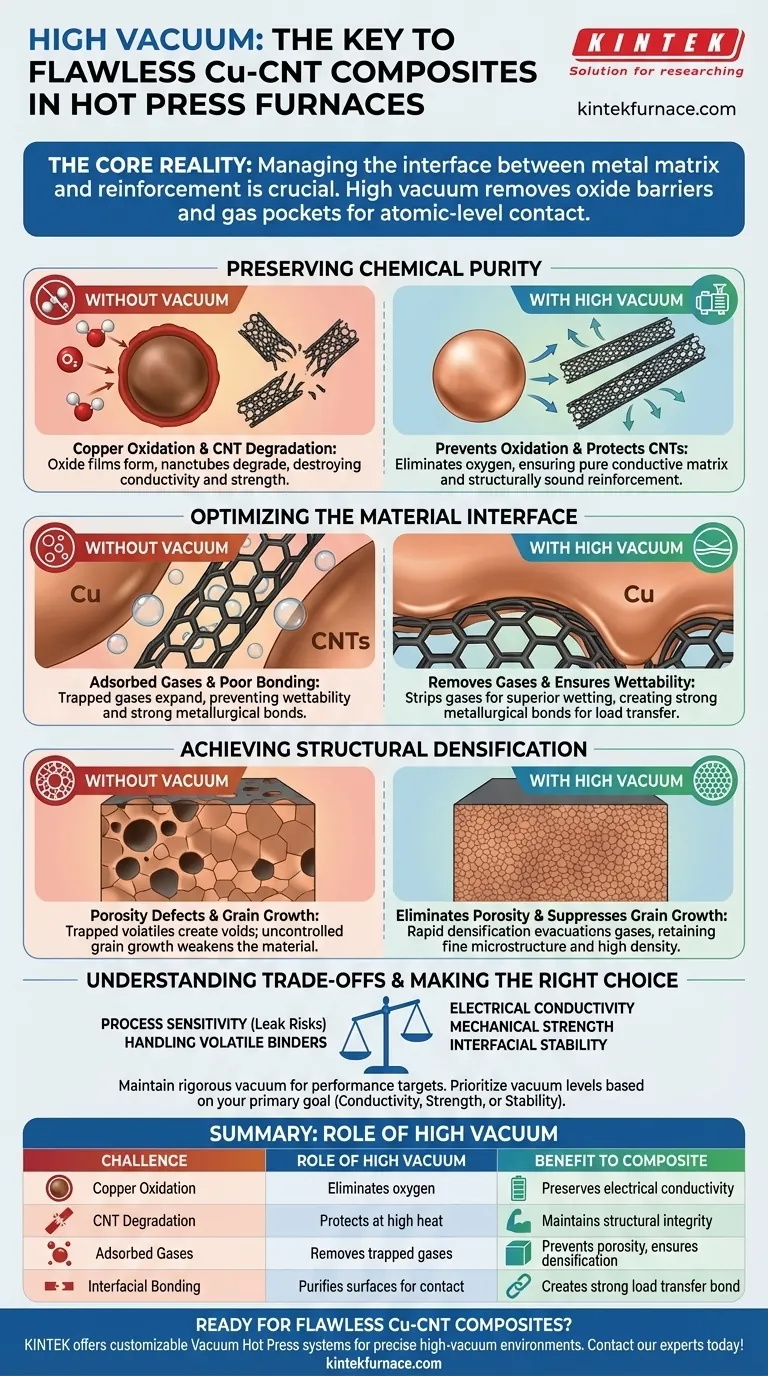

La Realidad Fundamental Crear un composite viable de Cu-CNT se trata menos de calentar el material y más de gestionar la interfaz entre el metal y el refuerzo. Un entorno de alto vacío es el mecanismo principal que elimina las barreras de óxido y las bolsas de gas, facilitando la difusión atómica directa necesaria para un composite denso y de alto rendimiento.

Preservación de la Pureza Química a Altas Temperaturas

Prevención de la Oxidación de la Matriz de Cobre

A las elevadas temperaturas requeridas para la sinterización, el cobre es altamente reactivo con el oxígeno. Sin vacío, se forman rápidamente películas de óxido en la superficie de las partículas de cobre.

Estas capas de óxido actúan como aislantes eléctricos y puntos débiles mecánicos. Un entorno de alto vacío (a menudo alrededor de $10^{-5}$ mbar) elimina el oxígeno, asegurando que la matriz de cobre permanezca pura y conductora.

Protección de los Nanotubos de Carbono

Los nanotubos de carbono (CNT) actúan como la fase de refuerzo, pero también son susceptibles a la degradación en presencia de oxígeno a altas temperaturas.

El entorno de vacío protege la integridad estructural de los CNT. Esta preservación es vital, ya que cualquier daño en la estructura del nanotubo compromete el refuerzo mecánico que proporcionan al composite.

Optimización de la Interfaz del Material

Eliminación de Gases Adsorbidos

Los polvos molidos, particularmente aquellos utilizados en la preparación de composites, poseen altas áreas superficiales específicas que atrapan cantidades significativas de gases adsorbidos.

Si estos gases no se evacuan, se expanden durante el calentamiento. Un alto vacío elimina eficazmente estos gases de las superficies de las partículas antes de que comience la fase de sinterización.

Garantía de Mojabilidad y Unión

Una unión interfacial fuerte depende de la "mojabilidad", la capacidad del metal para fluir sobre y adherirse al refuerzo.

Al purificar la superficie del polvo y eliminar contaminantes, el vacío mejora la mojabilidad entre el cobre y los CNT. Esto conduce a una fuerte unión metalúrgica, que es esencial para una transferencia de carga efectiva dentro del composite.

Logro de la Densificación Estructural

Eliminación de Defectos de Porosidad

La porosidad es el enemigo de la resistencia mecánica. Los gases atrapados y los volátiles que no se eliminan durante las etapas iniciales de calentamiento crean vacíos (poros) en el producto final.

El entorno de vacío evacua los gases de los espacios intersticiales entre las partículas de polvo. Esto permite que el material se densifique rápida y completamente mientras está en estado termoplástico.

Supresión del Crecimiento de Grano

Si bien se desea la densificación, el crecimiento de grano incontrolado puede debilitar el material.

El prensado en caliente al vacío facilita la densificación rápida, lo que suprime eficazmente el crecimiento excesivo de grano. Este equilibrio da como resultado un material a granel que conserva una microestructura fina y alta densidad.

Comprensión de las Compensaciones

Sensibilidad del Proceso y Riesgos de Fugas

Si bien un alto vacío es indispensable, introduce una sensibilidad significativa del proceso. El equipo requiere un mantenimiento riguroso de sellos y bombas.

Incluso una fuga menor o un fallo en alcanzar el umbral de vacío específico puede provocar una oxidación parcial. Esto a menudo es más perjudicial que un fallo total, ya que crea defectos invisibles dentro del composite que conducen a un rendimiento impredecible.

Manejo de Aglutinantes Volátiles

En algunos métodos de preparación que involucran aglutinantes o ceras, el vacío ayuda a extraer estos volátiles.

Sin embargo, esto requiere tasas de rampa cuidadosas. Si el vacío extrae demasiado rápido los aglutinantes volátiles, puede alterar la disposición del polvo antes de que ocurra la sinterización.

Tomando la Decisión Correcta para su Objetivo

Al configurar los parámetros de su prensa en caliente al vacío, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice los niveles de vacío más altos posibles para garantizar la eliminación completa de las películas de óxido, que actúan como barreras al flujo de electrones.

- Si su enfoque principal es la Resistencia Mecánica: Concéntrese en la evacuación de gases intersticiales para minimizar la porosidad, asegurando una estructura completamente densa que pueda soportar cargas físicas.

- Si su enfoque principal es la Estabilidad Interfacial: Asegúrese de que el vacío se mantenga durante la fase de enfriamiento para evitar la reoxidación de la superficie mientras el material aún está químicamente activo.

El vacío no es simplemente una medida protectora; es una herramienta de procesamiento activa que dicta la calidad final de la interfaz entre su matriz y el refuerzo.

Tabla Resumen:

| Desafío | Rol del Alto Vacío | Beneficio para el Composite |

|---|---|---|

| Oxidación del Cobre | Elimina el oxígeno de la cámara | Preserva la conductividad eléctrica de la matriz |

| Degradación de CNT | Protege los nanotubos del oxígeno a altas temperaturas | Mantiene la integridad estructural para el refuerzo mecánico |

| Gases Adsorbidos | Elimina los gases atrapados en las superficies del polvo | Previene la porosidad y asegura una densificación completa |

| Unión Interfacial | Purifica las superficies para un mejor contacto metal-CNT | Crea una unión fuerte para una transferencia de carga efectiva |

¿Listo para lograr composites de Cu-CNT impecables? El horno adecuado es fundamental. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas personalizables de prensa en caliente al vacío, que incluyen hornos de mufla, tubulares, rotatorios y CVD, diseñados para proporcionar el entorno de alto vacío preciso que su investigación exige.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos adaptar una solución para sus necesidades únicas de preparación de composites.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Cuál es el propósito de realizar un desgasificado a alta temperatura en un horno de vacío antes del prensado en caliente de polvos de aleación Al-Cu? Asegurar la Máxima Densidad y Resistencia

- ¿Cómo mejora el prensado en caliente las propiedades mecánicas de los materiales? Logre una resistencia y durabilidad superiores

- ¿Cuáles son las ventajas clave del prensado en caliente en términos de calidad del material? Logre una densidad y pureza superiores para materiales de alto rendimiento

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados

- ¿Qué es el proceso de prensado en caliente en la densificación de materiales? Logre una densidad superior para materiales avanzados

- ¿Cómo mejora el mecanismo de prensado en caliente la densidad de TiB2-TiN? Lograr una dureza superior en materiales para herramientas

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío en comparación con el revestimiento explosivo? Obtenga resultados de precisión