Desde el punto de vista de la calidad del material, el prensado en caliente crea componentes excepcionalmente densos y puros al aplicar simultáneamente alta temperatura y presión en un entorno controlado, a menudo de vacío. Este proceso minimiza fundamentalmente los defectos internos como la porosidad y previene la oxidación, lo que da como resultado un material final con una resistencia, dureza e integridad estructural general significativamente mejoradas.

La verdadera ventaja del prensado en caliente no es simplemente dar forma a un material, sino rediseñar su microestructura interna. Elimina los vacíos y las impurezas que actúan como puntos de fallo, permitiendo que el material alcance su máximo rendimiento teórico.

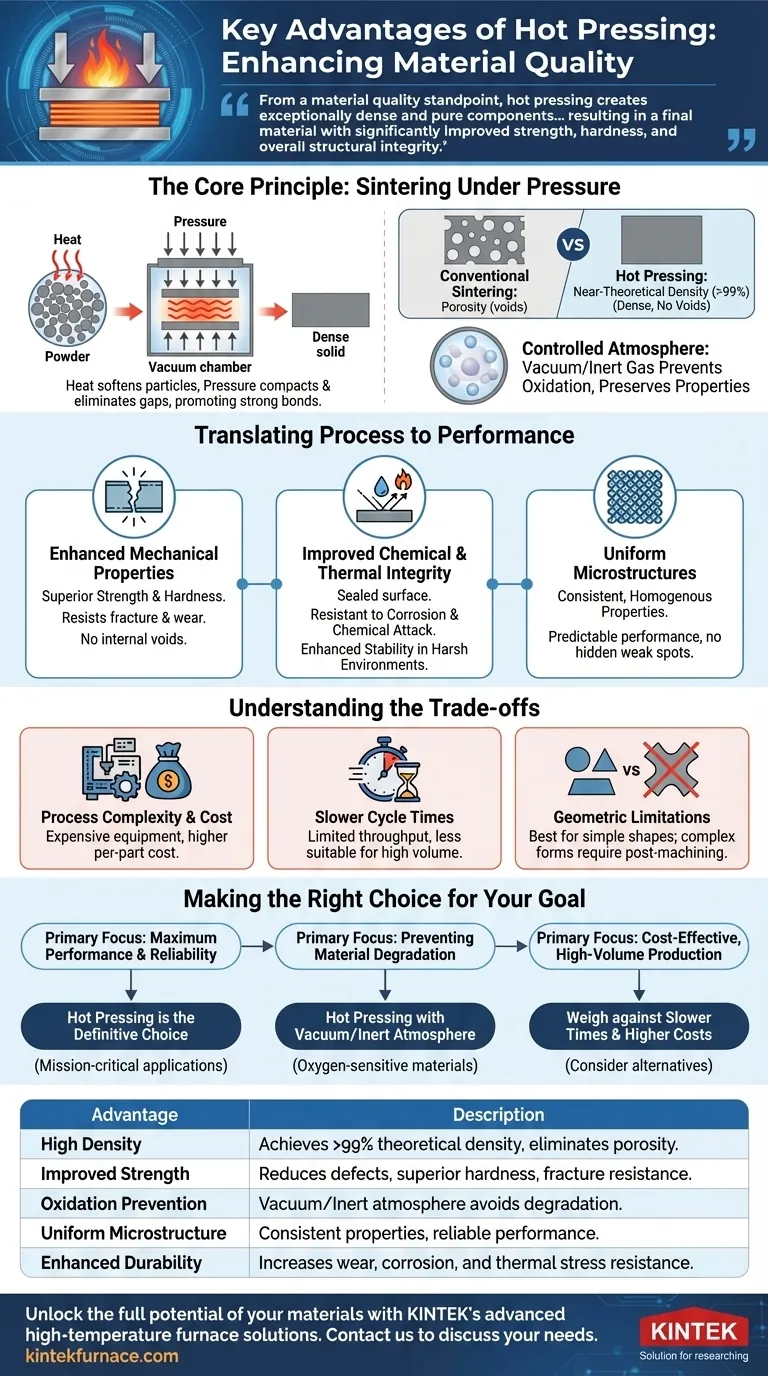

El Principio Central: Sinterización Bajo Presión

El prensado en caliente es un proceso de fabricación avanzado que consolida polvos o piezas preformadas en un sólido denso. Funciona calentando el material a una temperatura en la que sus partículas se vuelven plásticas, mientras se aplica simultáneamente presión externa para forzarlas a unirse.

Cómo Funcionan Juntos el Calor y la Presión

El calor proporciona la energía térmica necesaria para ablandar las partículas del material, aumentando su tasa de difusión atómica. La presión luego actúa como la fuerza impulsora, compactando las partículas, eliminando los huecos entre ellas y promoviendo enlaces fuertes y uniformes en toda la estructura.

Lograr una Densidad Casi Teórica

El resultado principal de esta acción combinada es la drástica reducción de la porosidad, o los pequeños espacios vacíos dentro de un material. Al exprimir físicamente estos vacíos, el prensado en caliente puede alcanzar densidades superiores al 99% del máximo teórico del material. Esta ausencia de defectos internos es fundamental para las aplicaciones de alto rendimiento.

El Papel de una Atmósfera Controlada

La mayor parte del prensado en caliente se lleva a cabo en un entorno de vacío o gas inerte. Este es un detalle crucial, ya que evita que el material reaccione con el oxígeno a altas temperaturas. El resultado es un componente libre de oxidación, lo que preserva las propiedades inherentes del material y previene la formación de capas de óxido frágiles.

Traduciendo el Proceso al Rendimiento

La estructura interna superior creada por el prensado en caliente se traduce directamente en mejoras medibles en las características de rendimiento del componente final.

Propiedades Mecánicas Mejoradas

Una microestructura densa y no porosa proporciona una resistencia y dureza excepcionales. Al no haber vacíos internos que actúen como puntos de concentración de tensión, el material es mucho más resistente a la fractura y la deformación bajo carga. Esto también conduce a una resistencia al desgaste superior.

Integridad Química y Térmica Mejorada

La baja porosidad lograda mediante el prensado en caliente sella la superficie y la estructura interna del material. Esto lo hace significativamente más resistente a la corrosión y al ataque químico, ya que hay menos vías para que los agentes agresivos penetren en el componente. También mejora las propiedades térmicas y la estabilidad en entornos hostiles.

Creación de Microestructuras Uniformes

La combinación de calor y presión asegura que el proceso de densificación ocurra de manera uniforme en toda la pieza. Esto da como resultado una microestructura muy uniforme y homogénea, lo que significa que las propiedades del material son consistentes y predecibles, sin puntos débiles ocultos.

Comprender las Compensaciones

Si bien el prensado en caliente ofrece una calidad inigualable, es esencial comprender sus limitaciones para determinar si es el proceso adecuado para su aplicación.

Complejidad y Costo del Proceso

Los sistemas de prensado en caliente, que requieren hornos de vacío y equipos hidráulicos de alta presión, son complejos y costosos de adquirir y operar. Esto a menudo se traduce en un mayor costo por pieza en comparación con métodos más simples como la sinterización convencional.

Tiempos de Ciclo Más Lentos

El prensado en caliente es generalmente un proceso más lento y deliberado. El tiempo requerido para los ciclos de calentamiento, prensado y enfriamiento puede limitar el rendimiento de fabricación, lo que lo hace menos adecuado para la producción de muy alto volumen donde la velocidad es el motor principal.

Limitaciones Geométricas

El proceso es más adecuado para producir piezas con geometrías relativamente simples, como discos, bloques y cilindros. Las formas tridimensionales complejas pueden ser difíciles o imposibles de prensar uniformemente, lo que puede requerir un extenso mecanizado posterior al proceso.

Tomar la Decisión Correcta para su Objetivo

La selección de un proceso de fabricación depende totalmente de su objetivo final. El prensado en caliente es una herramienta poderosa cuando se utiliza por las razones correctas.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado en caliente es la opción definitiva para crear materiales con la menor porosidad posible y la mayor densidad, lo que lo hace ideal para aplicaciones de misión crítica.

- Si su enfoque principal es prevenir la degradación del material: La atmósfera de vacío o inerte es esencial para procesar materiales sensibles al oxígeno, como cerámicas avanzadas, aleaciones y compuestos.

- Si su enfoque principal es la producción rentable de alto volumen: Debe sopesar la calidad superior del prensado en caliente frente a los costos más altos y los tiempos de ciclo más lentos de alternativas como el prensado en frío y la sinterización.

En última instancia, elegir el prensado en caliente es una inversión en la integridad del material, asegurando que sus componentes funcionen sin compromisos.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Densidad | Logra más del 99% de densidad teórica al eliminar la porosidad mediante calor y presión combinados. |

| Resistencia Mejorada | Reduce los defectos internos, lo que conduce a propiedades mecánicas superiores como dureza y resistencia a la fractura. |

| Prevención de la Oxidación | Se realiza en vacío o atmósferas inertes para evitar la degradación del material y la fragilidad. |

| Microestructura Uniforme | Asegura propiedades del material consistentes y homogéneas para un rendimiento fiable. |

| Durabilidad Mejorada | Aumenta la resistencia al desgaste, la corrosión y el estrés térmico en entornos hostiles. |

Desbloquee todo el potencial de sus materiales con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando la excepcional I+D y la fabricación interna, ofrecemos a diversos laboratorios productos diseñados con precisión como Hornos de Vacío y de Atmósfera y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para una calidad de material superior. ¡Contáctenos hoy para discutir cómo nuestras tecnologías de prensado en caliente pueden mejorar el rendimiento y la fiabilidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales