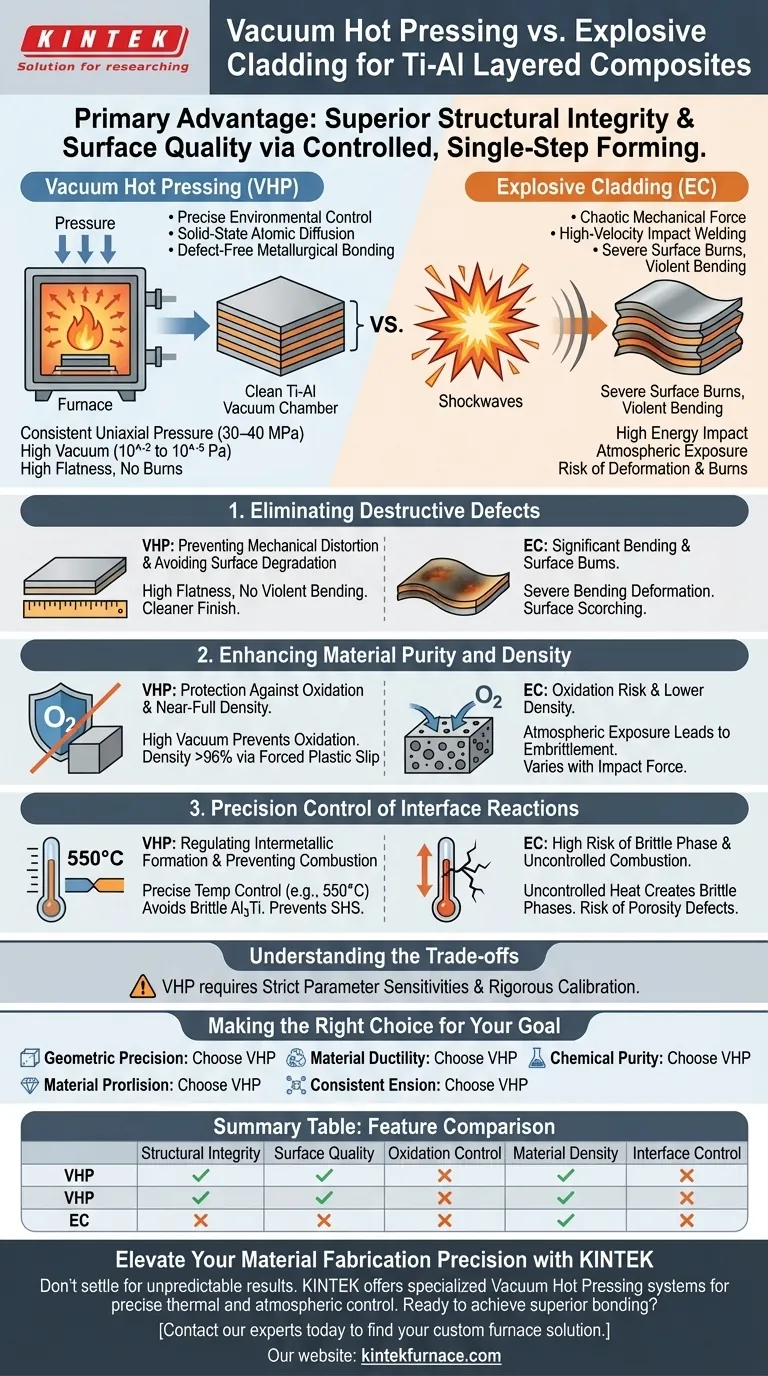

La principal ventaja de utilizar un horno de prensado en caliente al vacío para los compuestos en capas de Ti-Al es la capacidad de lograr una integridad estructural y una calidad superficial superiores a través de un proceso de conformado controlado en un solo paso. A diferencia del revestimiento explosivo, que utiliza impactos de alta velocidad, el prensado en caliente al vacío evita quemaduras superficiales severas y deformaciones violentas de flexión, entregando un producto final con alta planitud y unión de interfaz uniforme.

Conclusión principal: El prensado en caliente al vacío reemplaza la fuerza mecánica caótica del revestimiento explosivo con un control ambiental preciso, permitiendo una unión metalúrgica sin defectos a través de la difusión atómica en estado sólido en lugar de la soldadura por impacto.

Eliminación de Defectos Destructivos

Esta sección aborda la calidad física del compuesto, centrándose en la reducción de fallas macroscópicas inherentes a los métodos explosivos.

Prevención de la Distorsión Mecánica

El revestimiento explosivo se basa en ondas de choque que pueden causar una deformación sustancial de las capas metálicas. El prensado en caliente al vacío aplica una presión mecánica uniaxial constante (por ejemplo, 30–40 MPa). Esto asegura que el laminado final mantenga una alta planitud sin la flexión violenta asociada con el procesamiento explosivo.

Evitar la Degradación de la Superficie

La alta energía del revestimiento explosivo puede quemar o dañar la superficie del material. El prensado en caliente se realiza en un entorno térmico controlado, lo que elimina el riesgo de quemaduras superficiales. Esto da como resultado un acabado más limpio que requiere menos mecanizado o corrección posterior al proceso.

Mejora de la Pureza y Densidad del Material

Si bien el revestimiento explosivo une los materiales instantáneamente, carece del control ambiental necesario para metales reactivos como el titanio.

Protección contra la Oxidación

El polvo y las láminas de titanio son extremadamente sensibles al oxígeno, lo que provoca fragilización. El entorno de alto vacío (por ejemplo, 10^-2 a 10^-5 Pa) previene la oxidación durante la fase de calentamiento. Esto asegura que las propiedades mecánicas del titanio no se vean comprometidas por la contaminación por oxígeno.

Logro de Densidad Casi Completa

La sinterización estándar a menudo deja poros, lo que resulta en una menor densidad (alrededor del 71%). La combinación de calor y deslizamiento plástico forzado de la presión mecánica excluye los poros y huecos internos. Esto permite que el compuesto se acerque a un estado de densidad completa (a menudo superior al 96%) con un contacto microscópico estrecho entre las capas.

Control de Precisión de las Reacciones de Interfaz

La ventaja más crítica del horno es la capacidad de ajustar finamente la interacción química entre las capas, lo cual es difícil de controlar en el revestimiento explosivo.

Regulación de la Formación de Intermetálicos

La unión entre titanio y aluminio depende en gran medida de la temperatura; el calor excesivo crea fases quebradizas. El control preciso del horno le permite mantener las temperaturas en puntos de unión óptimos (por ejemplo, 550 °C) mientras evita umbrales más altos (por ejemplo, 600 °C) donde se forman compuestos quebradizos de Al3Ti. Esto previene el agrietamiento y la reducción de la plasticidad que a menudo se observan cuando las temperaturas de reacción no se controlan.

Prevención de Combustión Descontrolada

Las ventanas de temperatura específicas determinan el mecanismo de reacción. Una reacción semisólida controlada produce una estructura densa, mientras que un ligero sobrepaso puede desencadenar la Síntesis Auto-Propagante de Alta Temperatura (SHS). La capacidad del horno para "bloquear" la ventana de reacción evita estas reacciones de combustión, que de lo contrario conducirían a defectos de porosidad significativos.

Comprensión de las Compensaciones

Si bien el prensado en caliente al vacío ofrece una calidad superior, introduce sensibilidades de proceso estrictas que deben gestionarse.

Sensibilidad a las Desviaciones de Parámetros

A diferencia de la naturaleza "basada en la fuerza" del revestimiento explosivo, el prensado en caliente es científicamente delicado. Como se señaló, una desviación de temperatura de solo 45 °C (por ejemplo, de 665 °C a 710 °C) puede hacer que el proceso pase de una unión exitosa a una reacción de combustión defectuosa. Los operadores deben mantener una calibración rigurosa del equipo para evitar la degradación del rendimiento del material causada por el sobrecalentamiento.

Tomando la Decisión Correcta para su Objetivo

El prensado en caliente al vacío es la opción superior cuando el rendimiento del material y la precisión geométrica son innegociables.

- Si su enfoque principal es la Precisión Geométrica: Elija el prensado en caliente al vacío para garantizar una alta planitud y evitar la deformación por flexión típica del impacto explosivo.

- Si su enfoque principal es la Ductilidad del Material: Confíe en el control preciso de la temperatura del horno para prevenir la formación de intermetálicos quebradizos de Al3Ti que causan agrietamiento.

- Si su enfoque principal es la Pureza Química: Aproveche el entorno de vacío para prevenir la oxidación en las capas de titanio y eliminar impurezas volátiles.

Al priorizar el control ambiental sobre la fuerza mecánica, el prensado en caliente al vacío transforma el proceso volátil de combinar metales reactivos en una capacidad de fabricación predecible y de alta precisión.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío | Revestimiento Explosivo |

|---|---|---|

| Integridad Estructural | Alta planitud; sin flexión | Deformación significativa por flexión |

| Calidad de Superficie | Sin quemaduras; acabado limpio | Riesgo de quemaduras superficiales severas |

| Control de Oxidación | Entorno de alto vacío | Exposición atmosférica |

| Densidad del Material | Densidad casi completa (>96%) | Varía con la fuerza de impacto |

| Control de Interfaz | Regulación precisa de intermetálicos | Alto riesgo de formación de fases quebradizas |

Mejore la Precisión de Fabricación de sus Materiales con KINTEK

No se conforme con los resultados impredecibles del revestimiento explosivo. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de Prensado en Caliente al Vacío, hornos Muffle, de Tubo, Rotatorios y CVD, todos personalizables según sus necesidades únicas de investigación o producción. Nuestras soluciones de alta temperatura proporcionan el control térmico y atmosférico preciso necesario para eliminar fases quebradizas y prevenir la oxidación en metales reactivos como el titanio.

¿Listo para lograr una unión superior y una densidad casi completa?

Póngase en contacto con nuestros expertos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Se puede usar una prensa de calor para laminar? Una guía práctica para proyectos de bricolaje y manualidades

- ¿Qué problemas específicos resuelve la presión uniaxial durante el sinterizado de Cu/rGO? Lograr la máxima conductividad y densidad

- ¿Cómo funcionan los moldes de grafito durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Dominando el Sinterizado de Doble Acción

- ¿Por qué es necesario el procesamiento secundario utilizando una prensa hidráulica y un horno de sinterización para los composites de matriz de aluminio?

- ¿Cómo contribuye un horno de sinterización por prensado en caliente al vacío a obtener alta densidad y pureza en Cu/Ti3SiC2/C/MWCNTs?

- ¿Cuáles son las principales aplicaciones del prensado en caliente al vacío? Crear materiales densos y puros para industrias exigentes

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Para qué se utiliza una prensa en caliente? Fabricar materiales densos y de alto rendimiento