En esencia, una prensa en caliente es una herramienta de fabricación especializada que utiliza alta temperatura y alta presión simultáneas para transformar polvos o materiales preformados en piezas densas y sólidas. Se utiliza principalmente para fabricar materiales avanzados que son excepcionalmente duros y frágiles, como cerámicas técnicas, herramientas de corte de compuestos de diamante-metal y componentes de alta resistencia para la industria aeroespacial.

El propósito esencial del prensado en caliente no es solo dar forma a un material, sino lograr una densidad casi total. Este proceso elimina los huecos internos, creando piezas acabadas con propiedades mecánicas, térmicas y eléctricas superiores que son inalcanzables con otros métodos de consolidación.

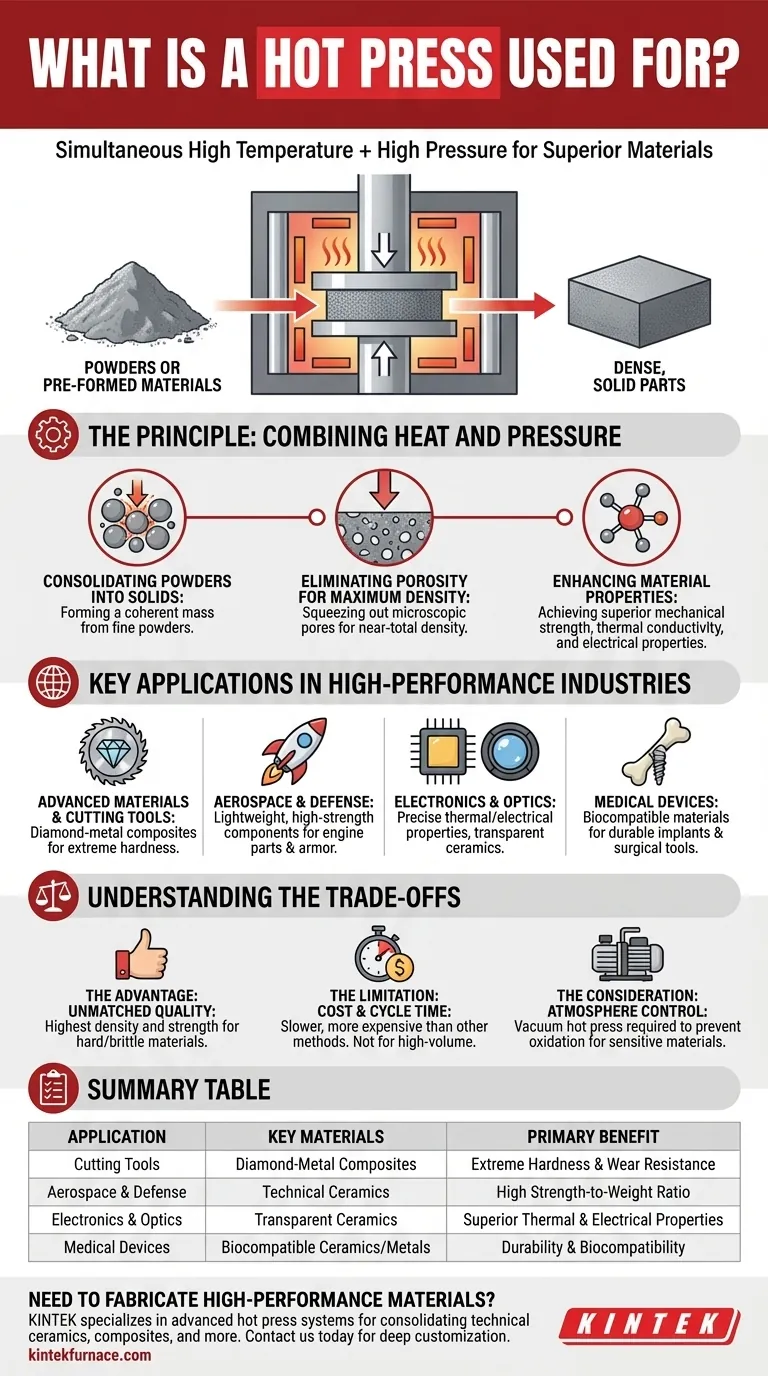

El Principio: Combinación de Calor y Presión

El prensado en caliente es fundamentalmente un proceso de sinterización, pero uno que se mejora significativamente con la aplicación de fuerza mecánica. Esta combinación cambia fundamentalmente la forma en que se forman los materiales.

Consolidación de Polvos en Sólidos

Muchos materiales avanzados, como las cerámicas, comienzan como polvos finos. La prensa en caliente aplica una presión inmensa a este polvo mientras lo calienta, forzando a las partículas individuales a unirse y formar una masa sólida y coherente.

Eliminación de la Porosidad para una Densidad Máxima

La ventaja clave del prensado en caliente es su capacidad para exprimir los poros o huecos microscópicos que existen naturalmente entre las partículas de polvo. Esto da como resultado una pieza final extremadamente densa, que a menudo se acerca a la densidad teórica máxima del material.

Mejora de las Propiedades del Material

Esta densidad casi perfecta se traduce directamente en un rendimiento superior. Una cerámica o compuesto prensado en caliente tendrá una resistencia mecánica significativamente mayor, una mejor conductividad térmica y propiedades eléctricas más predecibles en comparación con uno fabricado por sinterización sin presión.

Aplicaciones Clave en Industrias de Alto Rendimiento

Debido a su capacidad para producir materiales superiores, el prensado en caliente es un proceso crítico en industrias donde el rendimiento no es negociable.

Materiales Avanzados y Herramientas de Corte

El uso más común es la creación de materiales ultraduros. Esto incluye la consolidación de compuestos de diamante-metal para herramientas industriales de corte y rectificado y la fabricación de cerámicas técnicas utilizadas en piezas resistentes al desgaste.

Aeroespacial y Defensa

El prensado en caliente se utiliza para producir componentes ligeros y de alta resistencia que pueden soportar condiciones extremas. Estos materiales son esenciales para piezas de motores, blindajes y elementos estructurales donde la relación resistencia-peso es primordial.

Electrónica y Óptica

Para electrónica especializada, una prensa en caliente puede crear componentes con propiedades térmicas y eléctricas precisas. A menudo se utiliza una prensa en caliente al vacío para producir cerámicas transparentes, que tienen propiedades ópticas similares al vidrio pero son mucho más fuertes y duraderas.

Dispositivos Médicos

El proceso es vital para fabricar materiales biocompatibles, como tipos específicos de cerámicas y compuestos metálicos. Estos se utilizan para crear implantes médicos duraderos y herramientas quirúrgicas que son seguras para su uso dentro del cuerpo humano.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el prensado en caliente no es una solución universal. Su selección es una elección de ingeniería deliberada basada en necesidades y limitaciones específicas.

La Ventaja: Calidad Inigualable

Cuando se requiere la densidad y resistencia del material más altas posibles para un material duro o frágil, el prensado en caliente es a menudo la única opción viable. Ofrece un nivel de calidad y rendimiento que otros procesos no pueden igualar.

La Limitación: Costo y Tiempo de Ciclo

El prensado en caliente es generalmente más lento y más caro que otros métodos de fabricación. El equipo es complejo, y el proceso de calentar, prensar y enfriar una sola pieza o un pequeño lote puede llevar una cantidad significativa de tiempo. No es adecuado para la producción de gran volumen y bajo costo.

La Consideración: Control de la Atmósfera

Para materiales sensibles al oxígeno a altas temperaturas (como metales refractarios o ciertas cerámicas), es necesaria una prensa en caliente al vacío. Esto añade otra capa de complejidad y costo, pero es esencial para prevenir la oxidación y asegurar la pureza del material.

Tomando la Decisión Correcta para su Objetivo

La selección de este proceso depende enteramente de su objetivo final.

- Si su enfoque principal es la máxima densidad y resistencia mecánica: El prensado en caliente es la opción ideal para consolidar polvos duros como cerámicas técnicas y compuestos.

- Si su enfoque principal son piezas aeroespaciales o de defensa de alto rendimiento: Este proceso es crítico para crear componentes ligeros que puedan soportar tensiones y temperaturas extremas.

- Si su enfoque principal son materiales especializados para uso médico o electrónico: El prensado en caliente proporciona el control necesario para crear implantes biocompatibles o componentes con propiedades térmicas y ópticas únicas.

En última instancia, usted elige el prensado en caliente cuando el rendimiento y la integridad del material final no pueden comprometerse.

Tabla Resumen:

| Aplicación | Materiales Clave | Beneficio Principal |

|---|---|---|

| Herramientas de Corte | Compuestos de Diamante-Metal | Dureza Extrema y Resistencia al Desgaste |

| Aeroespacial y Defensa | Cerámicas Técnicas | Alta Relación Resistencia-Peso |

| Electrónica y Óptica | Cerámicas Transparentes | Propiedades Térmicas y Eléctricas Superiores |

| Dispositivos Médicos | Cerámicas/Metales Biocompatibles | Durabilidad y Biocompatibilidad |

¿Necesita Fabricar Materiales de Alto Rendimiento?

Cuando su proyecto exige la máxima densidad, resistencia superior e integridad del material sin compromisos, el equipo adecuado es fundamental. KINTEK se especializa en soluciones avanzadas de procesamiento a alta temperatura.

Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas avanzados de prensado en caliente. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos para la consolidación de cerámicas técnicas, compuestos y otros materiales avanzados.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos de rendimiento de materiales.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica