En esencia, el prensado en caliente al vacío (VHP) es una técnica de fabricación de alto rendimiento que se utiliza para crear materiales excepcionalmente densos y puros que son difíciles o imposibles de producir con métodos convencionales. Sus aplicaciones principales son la fabricación de cerámicas avanzadas, aleaciones metálicas de alta resistencia, compuestos y componentes electrónicos especializados para industrias exigentes como la aeroespacial, la médica y la de defensa. Este proceso combina de manera única calor, presión mecánica y un entorno de vacío para compactar y sinterizar simultáneamente materiales en polvo en una forma sólida y no porosa.

El verdadero valor del prensado en caliente al vacío radica en su capacidad para producir materiales con propiedades finales superiores. Al eliminar la contaminación atmosférica y aplicar presión durante el calentamiento, logra una densificación casi total y microestructuras controladas, lo que resulta en componentes con una resistencia, pureza y rendimiento excepcionales.

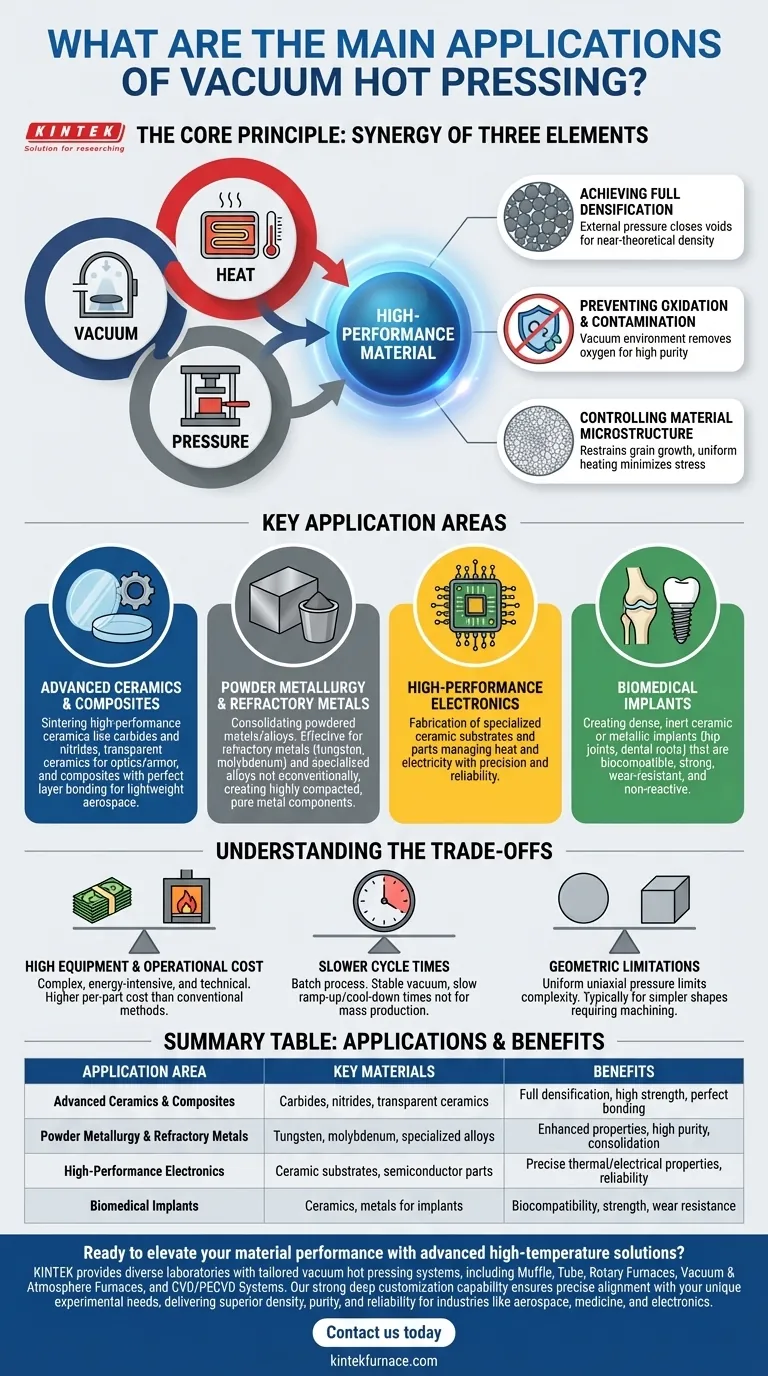

El Principio Central: ¿Por qué combinar vacío, calor y presión?

El prensado en caliente al vacío no es simplemente un método de conformado; es un proceso de mejora de materiales. La sinergia entre sus tres elementos centrales —vacío, calor y presión— es lo que permite la creación de materiales de próxima generación.

Lograr la Densificación Completa

La sinterización tradicional solo depende del calor para fusionar las partículas, lo que a menudo deja porosidad residual que compromete la resistencia y otras propiedades de un material.

El prensado en caliente al vacío aplica presión externa durante el ciclo de calentamiento. Esta fuerza mecánica ayuda activamente a la consolidación del polvo, cerrando los vacíos internos e impulsando el material a una densidad casi teórica. Esto es fundamental para aplicaciones que requieren máxima durabilidad y rendimiento.

Prevenir la Oxidación y la Contaminación

Calentar materiales reactivos como metales refractarios o ciertas cerámicas al aire provocaría una oxidación inmediata, alterando fundamentalmente sus propiedades y haciéndolos inútiles.

El entorno de vacío elimina el oxígeno y otros gases atmosféricos. Esto previene la oxidación y la descarburación, asegurando que el producto final mantenga su pureza química. Este entorno de procesamiento "limpio" es esencial para la fabricación de implantes médicos, sustratos electrónicos y componentes metálicos de alta pureza.

Controlar la Microestructura del Material

Las propiedades finales de un material están dictadas por su estructura cristalina interna, o microestructura. El calentamiento incontrolado puede provocar un crecimiento excesivo de los granos, lo que a menudo reduce la resistencia del material.

La combinación de presión y un perfil de calentamiento controlado permite a los ingenieros restringir el crecimiento no deseado de los cristales, especialmente en nanomateriales. Además, un calentamiento lento y uniforme en vacío minimiza el estrés térmico, reduciendo la deformación y la necesidad de un costoso mecanizado posterior.

Áreas Clave de Aplicación en Detalle

Las capacidades únicas del prensado en caliente al vacío lo hacen indispensable en sectores donde el fallo del material no es una opción.

Cerámicas Avanzadas y Compuestos

Esta es un área de aplicación principal. El proceso se utiliza para sinterizar cerámicas de alto rendimiento como carburos y nitruros, así como para crear cerámicas transparentes y totalmente densas para aplicaciones ópticas y de blindaje. Para los compuestos, asegura una unión perfecta entre las diferentes capas de material, crucial para componentes aeroespaciales ligeros.

Metalurgia de Polvos y Metales Refractarios

El prensado en caliente al vacío se utiliza para consolidar metales y aleaciones en polvo en formas sólidas con propiedades mejoradas. Es particularmente efectivo para metales refractarios (como tungsteno y molibdeno) y para crear aleaciones especializadas que no se pueden fundir y verter convencionalmente. El resultado es un componente metálico puro y altamente compactado.

Electrónica de Alto Rendimiento

La fabricación de ciertos componentes electrónicos y semiconductores requiere materiales con propiedades térmicas y eléctricas definidas con precisión. El prensado en caliente al vacío permite la fabricación de sustratos cerámicos especializados y otras piezas que pueden gestionar el calor y la electricidad con extrema fiabilidad.

Implantes Biomédicos

La biocompatibilidad y la resistencia son primordiales para los dispositivos médicos colocados dentro del cuerpo humano. El prensado en caliente al vacío se utiliza para crear implantes cerámicos o metálicos densos e inertes, como articulaciones de cadera y raíces dentales, que son fuertes, resistentes al desgaste y no reaccionarán con el cuerpo.

Comprensión de las Compensaciones

Aunque es potente, el prensado en caliente al vacío es una herramienta especializada con limitaciones específicas que lo hacen inadecuado para todas las necesidades de fabricación.

Alto Costo de Equipamiento y Operación

Los hornos de prensado en caliente al vacío son equipos de capital complejos y costosos. El proceso en sí consume mucha energía y requiere una supervisión técnica significativa, lo que resulta en costos por pieza más altos en comparación con métodos convencionales como la fundición o la sinterización estándar.

Tiempos de Ciclo Más Lentos

La necesidad de crear un vacío estable, aumentar lentamente la temperatura, aplicar presión y enfriar bajo condiciones controladas hace que el proceso sea inherentemente lento. Es un proceso por lotes, no apto para las demandas de alto rendimiento de la producción en masa.

Limitaciones Geométricas

El requisito de aplicar una presión uniaxial (de una sola dirección) uniforme limita la complejidad geométrica de las piezas que se pueden producir. Típicamente, el proceso se utiliza para formas más simples como discos, bloques o cilindros que se mecanizarán hasta su forma final.

¿Es el Prensado en Caliente al Vacío Adecuado para su Aplicación?

Elegir este proceso requiere una comprensión clara de los requisitos de rendimiento de su componente final frente a sus limitaciones de producción.

- Si su enfoque principal es la máxima densidad y pureza del material: El prensado en caliente al vacío es la opción definitiva para eliminar la porosidad y prevenir la contaminación en materiales sensibles.

- Si su enfoque principal es la producción de materiales avanzados de forma cercana a la neta: Este proceso destaca en la creación de componentes de alto valor que requieren un mecanizado posterior mínimo, ahorrando tiempo y desperdicio de material.

- Si su enfoque principal es la producción en masa rentable: Debe explorar métodos alternativos como el moldeo por inyección de metales (MIM) o el prensado-sinterizado convencional, ya que el VHP es un proceso especializado y de alto costo.

En última instancia, el prensado en caliente al vacío es una elección estratégica que se realiza cuando el rendimiento y la fiabilidad del material en sí son los factores más críticos para el éxito.

Tabla Resumen:

| Área de Aplicación | Materiales Clave | Beneficios |

|---|---|---|

| Cerámicas Avanzadas y Compuestos | Carburos, nitruros, cerámicas transparentes | Densificación completa, alta resistencia, unión perfecta |

| Metalurgia de Polvos y Metales Refractarios | Tungsteno, molibdeno, aleaciones especializadas | Propiedades mejoradas, alta pureza, consolidación |

| Electrónica de Alto Rendimiento | Sustratos cerámicos, piezas de semiconductores | Propiedades térmicas/eléctricas precisas, fiabilidad |

| Implantes Biomédicos | Cerámicas, metales para implantes | Biocompatibilidad, resistencia, resistencia al desgaste |

¿Listo para elevar el rendimiento de su material con soluciones avanzadas a alta temperatura? Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios sistemas de prensado en caliente al vacío personalizados, incluyendo hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, entregando densidad, pureza y fiabilidad superiores para industrias como la aeroespacial, la médica y la electrónica. ¡Contáctenos hoy para discutir cómo podemos optimizar sus procesos y lograr resultados excepcionales!

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son los beneficios generales del prensado en caliente en la fabricación? Logre un Rendimiento y Precisión Superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué materiales se pueden densificar con una prensa de vacío y cuáles son sus aplicaciones? Descubra la densificación de materiales de alto rendimiento