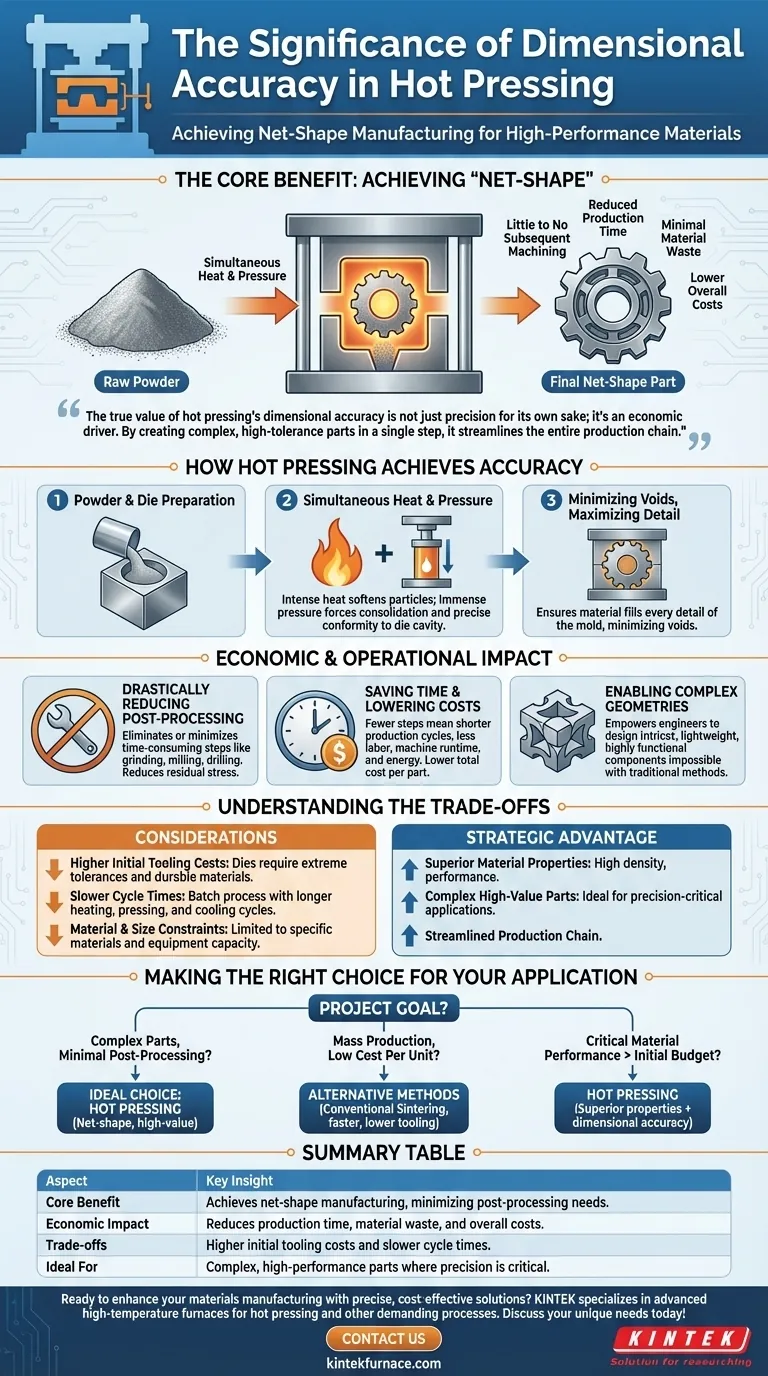

En la fabricación de materiales avanzados, la importancia de la precisión dimensional en el prensado en caliente radica en su capacidad para producir componentes que están en o cerca de su forma final e intencionada directamente desde la prensa. Esta capacidad de "forma neta" significa que las piezas requieren poco o ningún mecanizado o acabado posterior, lo que reduce drásticamente el tiempo de producción, el desperdicio de material y los costos generales de fabricación.

El verdadero valor de la precisión dimensional del prensado en caliente no es solo la precisión por sí misma; es un motor económico. Al crear piezas complejas y de alta tolerancia en un solo paso, simplifica toda la cadena de producción para materiales de alto rendimiento.

El beneficio principal: lograr la fabricación de "forma neta"

El prensado en caliente es un proceso de pulvimetalurgia donde el polvo se calienta simultáneamente y se somete a presión uniaxial dentro de un molde. Esta combinación única es lo que permite su precisión característica.

¿Qué es la precisión dimensional?

La precisión dimensional se refiere a cuán cerca coinciden las dimensiones finales de un componente fabricado con las especificaciones originales de su plano de diseño. Tolerancias ajustadas significan que hay muy poca desviación aceptable entre el diseño y la pieza terminada.

Cómo el prensado en caliente logra esto

Durante el proceso, el calor intenso ablanda las partículas del material, mientras que la inmensa presión las obliga a consolidarse y adaptarse con precisión a la forma de la cavidad del molde. Esta acción simultánea minimiza los huecos y asegura que el material llene cada detalle del molde.

Del material en bruto a la pieza terminada

A diferencia de los procesos que primero crean una forma aproximada (un "lingote") y luego la mecanizan, el prensado en caliente consolida el polvo en bruto y forma la geometría final en una sola operación controlada. Esta integración es la clave de su eficiencia.

El impacto económico y operativo

La capacidad de crear piezas con forma neta tiene efectos profundos en la viabilidad y rentabilidad de un proyecto de fabricación.

Reducción drástica del post-procesamiento

Las operaciones de mecanizado secundario como el rectificado, el fresado o la perforación suelen consumir mucho tiempo, son costosas y pueden introducir tensiones residuales en un componente. Al producir una pieza dimensionalmente precisa desde el principio, el prensado en caliente minimiza o elimina por completo la necesidad de estos pasos de acabado.

Ahorro de tiempo y reducción de costos

Menos pasos de fabricación se traducen directamente en un ciclo de producción más corto. Esto ahorra mano de obra, tiempo de funcionamiento de la máquina y consumo de energía, lo que lleva a un menor costo total por pieza, especialmente para materiales difíciles de mecanizar.

Habilitación de geometrías complejas

La alta precisión dimensional permite a los ingenieros diseñar componentes intrincados que serían desafiantes, costosos o incluso imposibles de crear mediante la fabricación sustractiva tradicional. Esto abre la puerta a diseños optimizados, ligeros y altamente funcionales.

Comprensión de las ventajas y desventajas

Si bien es potente, la precisión del prensado en caliente conlleva consideraciones específicas. No es la solución óptima para todas las aplicaciones.

Mayores costos iniciales de herramientas

Los troqueles utilizados en el prensado en caliente deben mecanizarse con tolerancias extremadamente altas y fabricarse con materiales capaces de soportar calor y presión intensos. Esto resulta en una mayor inversión inicial en herramientas en comparación con otros métodos.

Tiempos de ciclo más lentos

El prensado en caliente suele ser un proceso por lotes con ciclos más largos de calentamiento, prensado y enfriamiento. En comparación con los métodos de alto volumen como el moldeo por inyección de metal o el prensado y sinterizado convencional, su tiempo de ciclo por pieza es más lento.

Restricciones de material y tamaño

El proceso es más adecuado para materiales específicos, principalmente cerámicas avanzadas, compuestos y ciertos polvos metálicos. Además, el tamaño del componente final está limitado por la capacidad y el tamaño del equipo de prensado en caliente.

Elegir la opción correcta para su aplicación

La selección del proceso de fabricación adecuado depende enteramente de los objetivos específicos de su proyecto en cuanto a complejidad, volumen y costo.

- Si su enfoque principal es producir piezas complejas y de alto rendimiento con un procesamiento posterior mínimo: El prensado en caliente es una opción ideal, ya que su capacidad de forma neta ofrece componentes de alto valor de manera eficiente.

- Si su enfoque principal es la producción en masa de piezas simples al menor costo por unidad: Métodos alternativos como el sinterizado convencional pueden ser más económicos debido a sus tiempos de ciclo más rápidos y menores costos de herramientas.

- Si su enfoque principal es desarrollar un producto final donde el rendimiento del material es más crítico que el presupuesto inicial de herramientas: El prensado en caliente ofrece propiedades de material superiores (como alta densidad) además de su precisión dimensional, lo que justifica la inversión.

En última instancia, comprender el papel de la precisión dimensional le permite aprovechar el prensado en caliente como una herramienta estratégica para crear componentes superiores donde la precisión y el rendimiento son primordiales.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Beneficio principal | Logra la fabricación de forma neta, minimizando las necesidades de post-procesamiento. |

| Impacto económico | Reduce el tiempo de producción, el desperdicio de material y los costos generales. |

| Ventajas y desventajas | Mayores costos iniciales de herramientas y tiempos de ciclo más lentos. |

| Ideal para | Piezas complejas y de alto rendimiento donde la precisión es fundamental. |

¿Listo para mejorar la fabricación de sus materiales con soluciones precisas y rentables? KINTEK se especializa en hornos avanzados de alta temperatura, incluidos hornos de vacío y atmósfera y sistemas CVD/PECVD, adaptados para el prensado en caliente y otros procesos exigentes. Nuestras amplias capacidades de personalización garantizan que satisfacemos sus necesidades experimentales y de producción únicas, ayudándole a lograr una precisión dimensional y una eficiencia superiores. Contáctenos hoy para analizar cómo podemos apoyar su proyecto e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica