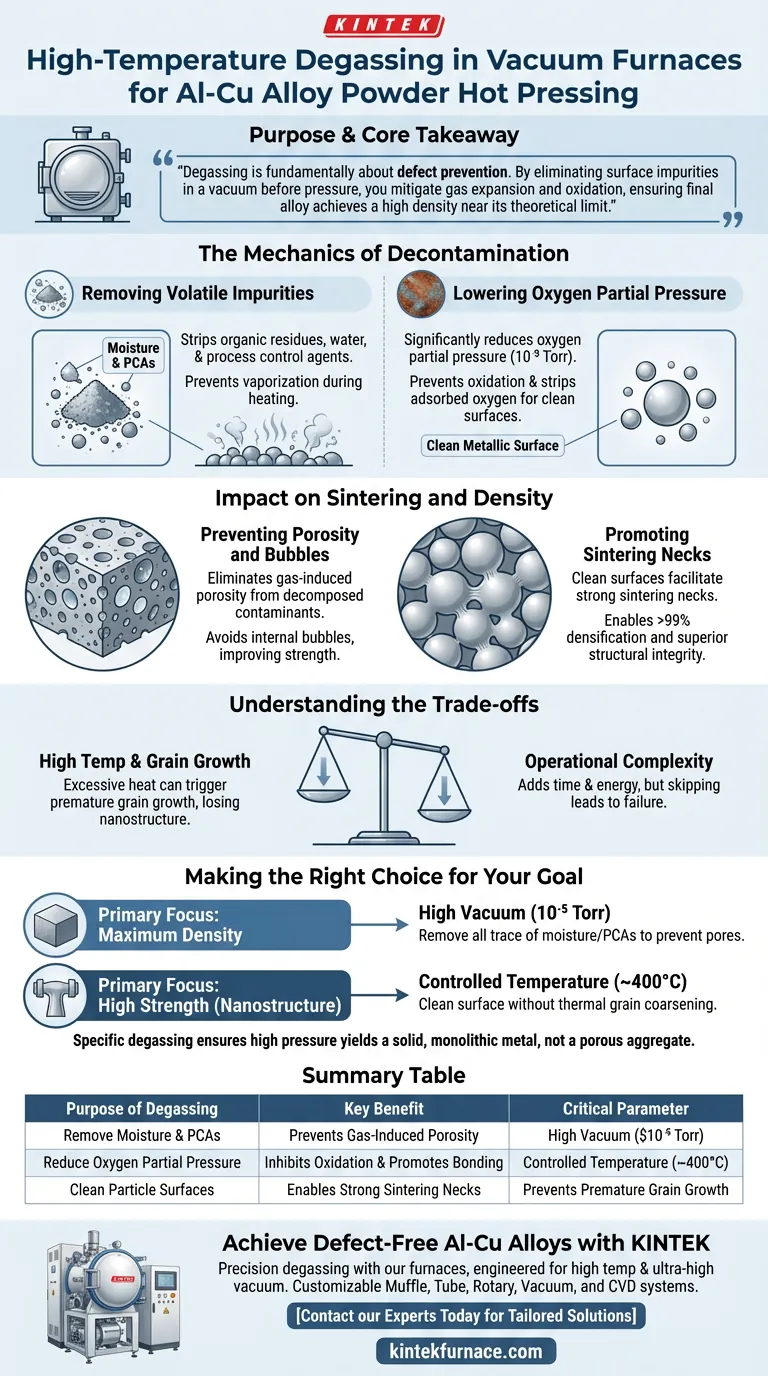

El desgasificado a alta temperatura es un paso de purificación obligatorio diseñado para eliminar contaminantes volátiles de la superficie de las partículas de polvo de Al-Cu antes de la consolidación. Su propósito inmediato es eliminar la humedad, los gases adsorbidos y los residuos de los agentes de control de procesos que de otro modo quedarían atrapados dentro del material.

La Idea Central El desgasificado se trata fundamentalmente de la prevención de defectos. Al eliminar las impurezas superficiales en vacío antes de aplicar presión, se mitiga el riesgo de expansión de gases y oxidación, asegurando que la aleación final alcance una alta densidad cercana a su límite teórico.

La Mecánica de la Descontaminación

Eliminación de Impurezas Volátiles

Los polvos metálicos, especialmente los procesados por molienda de bolas, a menudo retienen agentes de control de procesos (PCAs) y humedad ambiental en sus superficies.

Si estos residuos orgánicos y moléculas de agua no se eliminan, se vaporizarán durante la fase de calentamiento del prensado en caliente.

El desgasificado a temperaturas (por ejemplo, 400 °C) permite que estos volátiles se desorben y sean evacuados por el sistema de vacío antes de que el polvo sea compactado.

Reducción de la Presión Parcial de Oxígeno

El aluminio y el cobre son susceptibles a la oxidación, lo que crea capas límite quebradizas entre las partículas.

Un ambiente de vacío (por ejemplo, $10^{-5}$ Torr) reduce significativamente la presión parcial de oxígeno.

Esto previene una mayor oxidación del polvo metálico y ayuda a eliminar el oxígeno adsorbido existente, dejando una superficie metálica limpia lista para la unión.

Impacto en el Sinterizado y la Densidad

Prevención de Porosidad y Burbujas

La necesidad profunda más crítica abordada por el desgasificado es la prevención de la porosidad inducida por gas.

Si los contaminantes permanecen en el polvo durante la fase de consolidación de alta presión, se descomponen en gases que quedan atrapados dentro del metal solidificante.

Esto resulta en burbujas internas o poros que reducen drásticamente la resistencia mecánica y la vida a fatiga del componente final.

Promoción de Cuellos de Sinterizado

La consolidación de alta densidad requiere que las partículas se difundan entre sí de manera efectiva.

Las superficies limpias y desgasificadas facilitan la formación de cuellos de sinterizado fuertes entre las partículas.

Este contacto metal-metal directo permite que el material alcance niveles de densificación superiores al 99%, asegurando una integridad estructural superior.

Comprensión de las Compensaciones

Equilibrio entre Temperatura y Crecimiento de Grano

Si bien las altas temperaturas son necesarias para eliminar impurezas persistentes, el calor excesivo antes del prensado puede ser perjudicial.

La exposición prolongada a calor alto durante el desgasificado puede desencadenar un crecimiento de grano prematuro, haciendo que el material pierda su estructura nanocristalina antes de ser prensado.

Complejidad Operacional

Agregar un ciclo de desgasificado dedicado aumenta el tiempo total de procesamiento y el consumo de energía.

Sin embargo, omitir este paso para ahorrar tiempo casi invariablemente conduce a fallas estructurales debido a ampollas o baja densidad en la pieza final.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su producción de aleación Al-Cu, alinee sus parámetros de proceso con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Máxima Densidad: Asegure un alto nivel de vacío (10⁻⁵ Torr o mejor) para eliminar todo rastro de humedad y residuo de PCA, previniendo la formación de poros.

- Si su enfoque principal es Alta Resistencia (Nanoestructura): Mantenga la temperatura de desgasificado estrictamente controlada (alrededor de 400 °C) para limpiar la superficie sin desencadenar el recrudecimiento térmico del grano.

En última instancia, el desgasificado específico asegura que la alta presión aplicada posteriormente produzca un metal sólido y monolítico en lugar de un agregado poroso y quebradizo.

Tabla Resumen:

| Propósito del Desgasificado | Beneficio Clave | Parámetro Crítico |

|---|---|---|

| Eliminar Humedad y PCAs | Previene Porosidad Inducida por Gas | Alto Vacío (por ejemplo, 10⁻⁵ Torr) |

| Reducir Presión Parcial de Oxígeno | Inhibe la Oxidación y Promueve la Unión | Temperatura Controlada (por ejemplo, 400 °C) |

| Limpiar Superficies de Partículas | Permite Fuertes Cuellos de Sinterizado | Previene el Crecimiento Prematuro de Grano |

Logre Aleaciones Al-Cu Libres de Defectos con KINTEK

Perfeccionar su proceso de prensado en caliente comienza con un desgasificado preciso. Nuestros hornos de vacío están diseñados para ofrecer la combinación crítica de alta temperatura y vacío ultra alto necesarios para eliminar contaminantes volátiles, prevenir la porosidad y asegurar que sus materiales alcancen la máxima densidad y resistencia.

Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para necesidades únicas como la preservación de la nanoestructura en aleaciones Al-Cu.

Optimicemos su proceso de materiales. Contacte a nuestros expertos hoy mismo para una solución adaptada a sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué el prensado en caliente es ideal para aplicaciones críticas en industrias como la aeroespacial y la automotriz? Logre una densidad de componentes y una fiabilidad inigualables

- ¿Cómo se clasifican los hornos de sinterización por prensado en caliente al vacío según su temperatura de funcionamiento? Una guía sobre rangos de baja, media y alta temperatura.

- ¿En qué industrias se utiliza comúnmente la prensa de vacío? Esencial para la industria aeroespacial, médica y electrónica.

- ¿Cuáles son las ventajas de usar un vacío o una atmósfera protegida en la sinterización? Aumentar la pureza y el rendimiento del material

- ¿Qué papel juega una prensa hidráulica de laboratorio en la formación de polvo BCZT? Lograr compactos verdes precisos de 10 mm

- ¿Qué es el prensado en caliente al vacío (VHP) y para qué materiales es adecuado? Descubra soluciones de materiales de alta densidad

- ¿Qué papel juegan los materiales especializados para moldes en el prensado en caliente? Optimice su proceso con la elección correcta

- ¿Cómo mejora la presión mecánica de un horno de prensa en caliente al vacío la densidad de los compuestos? Mejore el rendimiento hoy