En esencia, los hornos de sinterización por prensado en caliente al vacío se clasifican principalmente en tres rangos de temperatura principales. Estos grupos comunes son de baja temperatura (hasta aproximadamente 800-1200 °C), de temperatura media (hasta 1600-1700 °C) y de alta temperatura (hasta 2400 °C y más allá). Si bien los límites exactos de temperatura pueden variar ligeramente entre fabricantes, este sistema de tres niveles es el estándar de la industria para la categorización.

La clasificación de temperatura de un horno no es una etiqueta arbitraria; es un reflejo directo de los materiales utilizados en su construcción, en particular los elementos calefactores y el aislamiento. Esto determina fundamentalmente los tipos de materiales que el horno puede procesar y dicta su costo operativo y complejidad.

Las clasificaciones de temperatura principales

Comprender estos niveles es el primer paso para seleccionar el equipo correcto para un objetivo específico de ciencia de materiales o fabricación. Cada clase está diseñada para un conjunto distinto de aplicaciones.

Rango de baja temperatura (hasta ~1200 °C)

Los hornos de esta categoría se utilizan típicamente para procesos como el soldadura fuerte, el recocido y la sinterización de metales con puntos de fusión más bajos. También son adecuados para procesar ciertos tipos de polímeros y vitrocerámicas.

El diseño de estos hornos es relativamente sencillo, a menudo empleando elementos calefactores robustos y rentables como aleaciones de níquel-cromo (NiCr) o Kanthal (FeCrAl).

Rango de temperatura media (~1200 °C a 1700 °C)

Este es un rango muy común para la sinterización de una amplia variedad de materiales, incluidas muchas cerámicas técnicas como la alúmina (Al₂O₃) y la zirconia (ZrO₂), así como para aplicaciones de metalurgia de polvos.

Estos hornos requieren elementos calefactores más avanzados capaces de soportar temperaturas más altas, como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi₂).

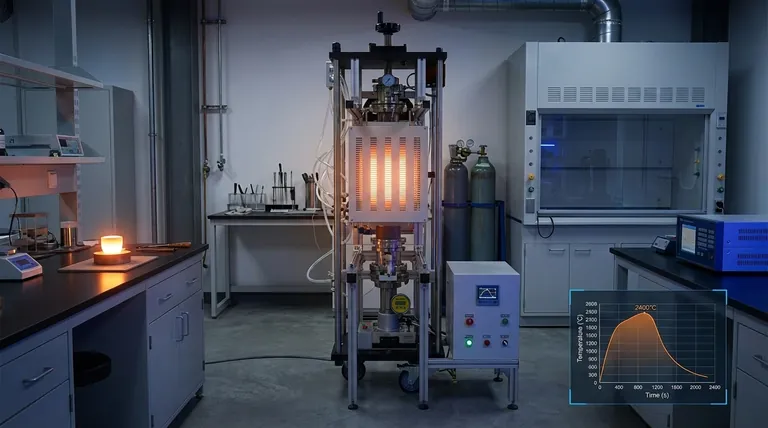

Rango de alta temperatura (por encima de 1700 °C)

Esta categoría está reservada para el procesamiento de los materiales más avanzados y exigentes. Las aplicaciones incluyen la sinterización de cerámicas no óxidas como el carburo de silicio (SiC) y el nitruro de silicio (Si₃N₄), así como el procesamiento de metales refractarios como el tungsteno y el molibdeno.

Operar a estas temperaturas extremas requiere elementos calefactores especializados hechos de grafito, molibdeno o tungsteno, que deben protegerse de la oxidación mediante un entorno de alto vacío o gas inerte puro.

Por qué la temperatura dicta el diseño del horno

La temperatura máxima de funcionamiento es el factor más crítico en el diseño de un horno. Crea una cascada de decisiones de ingeniería que afectan a cada componente.

El papel de los elementos calefactores

El material del elemento calefactor debe poder soportar la temperatura objetivo sin degradarse. Un elemento NiCr de baja temperatura simplemente se derretiría u oxidaría rápidamente si se utilizara en una aplicación de alta temperatura.

Por el contrario, usar un costoso elemento de grafito o tungsteno para un proceso de baja temperatura es económicamente ineficiente e innecesario.

La importancia del aislamiento

El paquete de aislamiento también debe estar clasificado para la temperatura máxima. Los hornos de baja temperatura pueden usar tableros de fibra cerámica, mientras que los sistemas de alta temperatura a menudo dependen de capas de fieltro de grafito o escudos térmicos metálicos reflectantes.

Un aislamiento deficiente provoca pérdidas de calor, ineficiencia y posibles daños a la cámara del horno y a los componentes externos.

El impacto en el entorno operativo

Los elementos calefactores de alta temperatura como el grafito y el tungsteno se quemarán rápidamente en presencia de oxígeno. Esta es una razón principal por la que estos hornos deben operar en vacío o ser rellenados con un gas inerte como argón.

Este requisito añade una complejidad significativa, exigiendo bombas de vacío, sellos y sistemas de control robustos que son menos críticos en hornos de menor temperatura.

Comprender las compensaciones

Elegir un horno es una cuestión de equilibrar la capacidad con las limitaciones prácticas. Las temperaturas más altas conllevan compensaciones significativas.

Costo frente a capacidad

Hay un aumento exponencial en el costo con la capacidad de temperatura. Los materiales exóticos requeridos para los elementos de alta temperatura (grafito, tungsteno) y el aislamiento son mucho más caros que los materiales utilizados en hornos de baja o media temperatura.

Complejidad operativa

Los sistemas de alta temperatura exigen procedimientos operativos más rigurosos. La gestión de los niveles de vacío, la pureza del gas y las rampas de calentamiento y enfriamiento precisas es fundamental para proteger el horno y garantizar la repetibilidad del proceso.

Mantenimiento y consumibles

Los componentes de los hornos de alta temperatura, especialmente los elementos calefactores y algunos tipos de aislamiento, se consideran consumibles con una vida útil finita. Su reemplazo contribuye al costo total de propiedad.

Tomar la decisión correcta para su aplicación

Sus objetivos específicos de material y proceso determinarán directamente la clase de horno necesaria.

- Si su enfoque principal es el recocido de metales, la soldadura fuerte o la metalurgia de polvos básica: Un horno de baja temperatura (hasta 1200 °C) ofrece la solución más fiable y rentable.

- Si su enfoque principal es la sinterización de cerámicas técnicas comunes o aleaciones metálicas avanzadas: Un horno de temperatura media (hasta 1700 °C) proporciona el rendimiento versátil necesario para una amplia gama de materiales.

- Si su enfoque principal es el desarrollo de cerámicas no óxidas, metales refractarios o compuestos novedosos: Un horno de alta temperatura (por encima de 1700 °C) es esencial, lo que requiere una inversión tanto en el equipo como en su experiencia operativa.

En última instancia, alinear la capacidad de temperatura del horno con los requisitos de procesamiento de su material es la clave para lograr resultados exitosos y económicos.

Tabla resumen:

| Rango de temperatura | Aplicaciones típicas | Elementos calefactores comunes |

|---|---|---|

| Baja temperatura (hasta ~1200 °C) | Soldadura fuerte de metales, recocido, sinterización de bajo punto de fusión | Aleaciones de níquel-cromo (NiCr), Kanthal (FeCrAl) |

| Temperatura media (~1200 °C a 1700 °C) | Cerámicas técnicas (Al₂O₃, ZrO₂), metalurgia de polvos | Carburo de silicio (SiC), disilicuro de molibdeno (MoSi₂) |

| Alta temperatura (por encima de 1700 °C) | Cerámicas no óxidas (SiC, Si₃N₄), metales refractarios | Grafito, molibdeno, tungsteno |

¿Necesita un horno de sinterización por prensado en caliente al vacío adaptado a sus requisitos de temperatura?

En KINTEK, entendemos que la selección del horno adecuado es fundamental para el éxito de su ciencia de materiales o fabricación. Nuestra experiencia en el diseño de hornos de alta temperatura, respaldada por una I+D excepcional y fabricación interna, garantiza que obtenga una solución que se adapte precisamente a sus necesidades, ya sea para soldadura fuerte a baja temperatura, sinterización de cerámica a temperatura media o procesamiento a alta temperatura de compuestos avanzados.

Ofrecemos una gama completa de hornos de alta temperatura, incluidos hornos avanzados de vacío y atmósfera, con amplias capacidades de personalización para satisfacer sus requisitos experimentales y de producción únicos.

Hablemos de su aplicación. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de horno óptima para su laboratorio.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cómo contribuye el equipo de Prensado en Caliente al Vacío al sector de la generación de energía y electricidad? Aumente la eficiencia y la durabilidad

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior