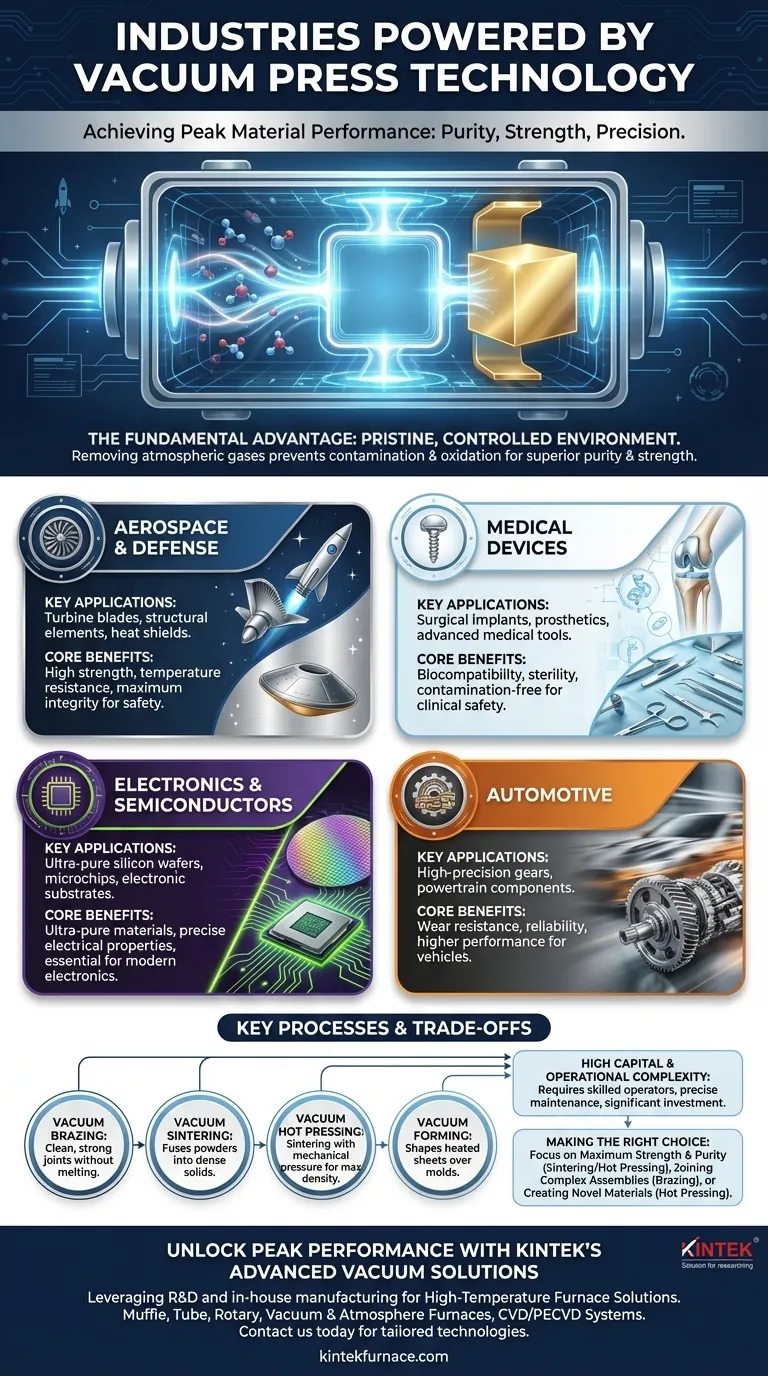

En resumen, las prensas de vacío son indispensables en industrias de alto riesgo donde la pureza, la resistencia y la precisión del material son innegociables. Los sectores clave incluyen la aeroespacial, automotriz, electrónica y la fabricación de dispositivos médicos, donde se utilizan para crear desde turbinas de motores a reacción y engranajes de alto rendimiento hasta obleas de semiconductores e implantes quirúrgicos.

El verdadero valor de una prensa de vacío no es solo aplicar presión; es el entorno prístino y controlado que crea. Al eliminar los gases atmosféricos, estos sistemas evitan la contaminación y la oxidación, lo que permite procesos de unión, conformado y purificación de materiales imposibles al aire libre.

La Ventaja Fundamental: Procesamiento en el Vacío

Para entender por qué estas industrias dependen de la tecnología de vacío, primero debe comprender el problema central que resuelve. A las altas temperaturas requeridas para el procesamiento de materiales, los gases de nuestra atmósfera, principalmente oxígeno y nitrógeno, se vuelven altamente reactivos.

Eliminación de Contaminación y Oxidación

Al procesar materiales como aleaciones metálicas o cerámicas de alto rendimiento, cualquier reacción con los gases atmosféricos crea impurezas. Estos óxidos o nitruros forman puntos débiles en la estructura del material, comprometiendo su integridad y rendimiento.

Una prensa de vacío elimina el aire, creando un entorno químicamente inerte. Esto garantiza que el producto final sea excepcionalmente puro y libre de los defectos causados por la reacción atmosférica.

Facilitación de la Unión de Alta Integridad

Procesos como la soldadura fuerte al vacío (brazing) y la unión por difusión dependen de este entorno inerte para crear uniones superiores entre componentes.

Sin una capa de óxido en la superficie, los metales se pueden unir con una resistencia y limpieza inigualables. La unión resultante es a menudo perfecta y tan fuerte como el material base, un requisito crítico para componentes que no pueden fallar.

Logro de Densidad Total y Formas Complejas

La tecnología de vacío es fundamental en la metalurgia de polvos y las cerámicas avanzadas. En procesos como la sinterización al vacío o el prensado en caliente, los polvos finos se compactan bajo calor y presión.

El vacío elimina el aire atrapado entre las partículas del polvo, permitiendo que se fusionen en una pieza sólida, densa y no porosa. Este método es esencial para crear materiales con dureza extrema, resistencia al desgaste y estabilidad térmica.

Aplicaciones Industriales Clave por Sector

Los beneficios del procesamiento al vacío se corresponden directamente con los requisitos extremos de los campos de ingeniería modernos.

Aeroespacial y Defensa

Este sector exige materiales que sean simultáneamente ligeros, increíblemente fuertes y resistentes a temperaturas extremas.

Los hornos y prensas de vacío se utilizan para producir componentes críticos como álabes de turbina, elementos estructurales de alta resistencia y escudos térmicos. El proceso garantiza la máxima integridad del material, esencial para la seguridad y el rendimiento del vuelo.

Dispositivos Médicos

La biocompatibilidad y la esterilidad son los requisitos principales en el campo médico. Cualquier material implantado en el cuerpo humano debe estar libre de contaminantes que puedan causar una reacción adversa.

El procesamiento al vacío se utiliza para fabricar implantes quirúrgicos, prótesis y herramientas médicas avanzadas, garantizando que sean puros, fuertes y seguros para uso clínico.

Electrónica y Semiconductores

Las propiedades eléctricas de un semiconductor son muy sensibles a las impurezas microscópicas. Incluso cantidades traza de contaminantes pueden inutilizar un microchip.

Los hornos de alto vacío son esenciales para producir las obleas de silicio ultrapuras y otros materiales avanzados que forman la base de toda la electrónica moderna, desde chips de computadora hasta sustratos electrónicos.

Automotriz

En el impulso hacia una mayor eficiencia y rendimiento, la industria automotriz depende cada vez más de materiales avanzados.

La sinterización y la soldadura fuerte al vacío se utilizan para crear piezas de alta precisión y resistentes al desgaste, como engranajes y otros componentes de la transmisión. Esto resulta en vehículos más duraderos, fiables y de mayor rendimiento.

Comprensión de los Procesos Asociados y las Compensaciones

El término "prensa de vacío" a menudo sirve como un paraguas para una familia de procesos de fabricación de alta tecnología relacionados. Entenderlos revela la versatilidad de la tecnología y sus complejidades inherentes.

Procesos Clave: Más Allá de una Simple 'Prensa'

- Soldadura Fuerte al Vacío (Vacuum Brazing): Une materiales usando un metal de aportación en vacío, creando uniones excepcionalmente limpias y fuertes sin fundir los componentes base.

- Sinterización al Vacío (Vacuum Sintering): Utiliza calor y vacío para fusionar materiales en polvo (como metales o cerámicas) en una pieza sólida y densa.

- Prensado en Caliente al Vacío (Vacuum Hot Pressing): Combina los principios de la sinterización con presión mecánica directa para lograr la máxima densidad y propiedades superiores del material.

- Conformado al Vacío (Vacuum Forming): Da forma a una lámina de material calentado (metal o plástico) sobre un molde mediante succión, ideal para crear contornos complejos.

Inversión de Capital Significativa

Estos sistemas no son máquinas sencillas. Una prensa o horno de vacío representa un gasto de capital significativo debido a la complejidad de las bombas de vacío, los sistemas de control y los elementos calefactores necesarios para operar de forma segura y eficaz.

Alta Complejidad Operacional

Lograr y mantener un alto vacío es un desafío técnico preciso. Estos sistemas exigen operadores capacitados para programar los ciclos de proceso y un mantenimiento diligente para garantizar la integridad de los sellos y las bombas. El consumo de energía también es considerable.

Tomar la Decisión Correcta para su Objetivo

Comprender el propósito central de usar una prensa de vacío le permite identificar el proceso específico que más importa para una aplicación dada.

- Si su enfoque principal es la máxima resistencia y pureza del material: Está aprovechando el vacío para eliminar óxidos, permitiendo procesos como la sinterización al vacío y el prensado en caliente para piezas de misión crítica.

- Si su enfoque principal es unir ensamblajes complejos sin distorsión: Debe considerar la soldadura fuerte al vacío (brazing), que proporciona uniones limpias y libres de fundente que a menudo son tan fuertes como el material base.

- Si su enfoque principal es crear nuevos materiales avanzados: El prensado en caliente al vacío es el proceso clave para combinar materiales disímiles (como compuestos cerámico-metálicos) y lograr la densidad total a partir de polvos.

En última instancia, el uso de una prensa de vacío en cualquier industria señala un compromiso con la ingeniería de materiales en el pico absoluto de su rendimiento potencial.

Tabla Resumen:

| Industria | Aplicaciones Clave | Beneficios Centrales |

|---|---|---|

| Aeroespacial | Álabes de turbina, elementos estructurales | Alta resistencia, resistencia a la temperatura, pureza |

| Médica | Implantes quirúrgicos, prótesis | Biocompatibilidad, esterilidad, sin contaminación |

| Electrónica | Obleas de semiconductores, microchips | Materiales ultrapuros, propiedades eléctricas precisas |

| Automotriz | Engranajes, componentes de transmisión | Resistencia al desgaste, fiabilidad, alto rendimiento |

Desbloquee el Máximo Rendimiento con las Soluciones de Vacío Avanzadas de KINTEK

¿Pertenece a las industrias aeroespacial, médica, electrónica o automotriz y necesita lograr una pureza, resistencia y precisión de material superiores? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Contáctenos hoy mismo para discutir cómo nuestras tecnologías de prensa de vacío adaptadas pueden mejorar sus procesos y ofrecer resultados fiables y de alta integridad para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes