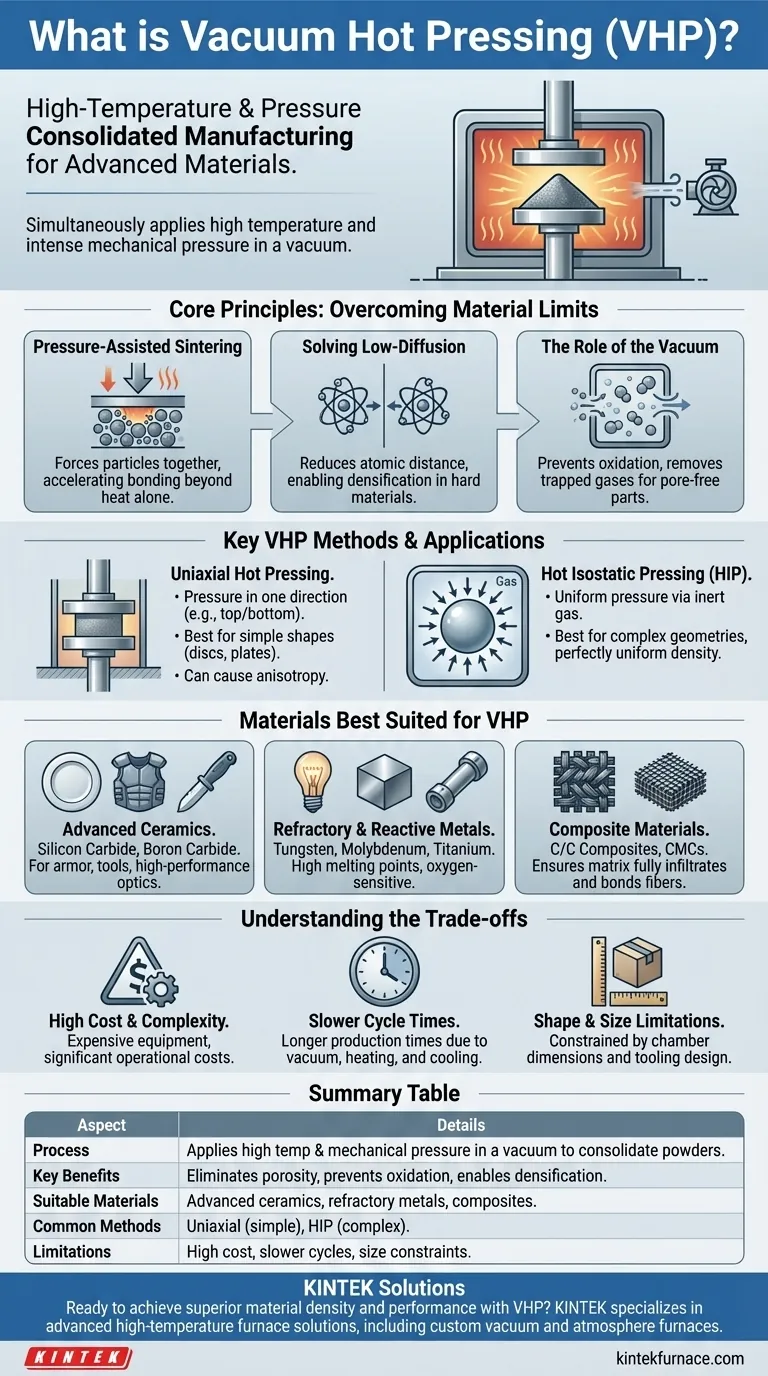

En esencia, el prensado en caliente al vacío (VHP) es un proceso de fabricación de alto rendimiento que aplica simultáneamente alta temperatura e intensa presión mecánica a un material dentro de un vacío. Esta combinación fuerza a las partículas de polvo a consolidarse y unirse en un componente sólido, excepcionalmente denso. Está específicamente diseñado para materiales avanzados que son difíciles de procesar utilizando métodos convencionales, como ciertas cerámicas, metales y compuestos.

El propósito central del VHP es superar la resistencia natural de un material a la densificación. Al usar presión para forzar físicamente los átomos a unirse mientras el calor los hace más móviles, el proceso elimina los vacíos internos (porosidad) que debilitan los materiales convencionales.

Cómo el prensado en caliente al vacío supera los límites de los materiales

El principio fundamental: sinterización asistida por presión

La sinterización es el proceso de formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

Para muchos materiales avanzados, el calor por sí solo es insuficiente para crear una pieza completamente densa. El VHP añade el elemento crítico de la presión mecánica, que empuja físicamente las partículas del material, acelerando drásticamente el proceso de unión y consolidación.

Solución al problema de la baja difusión

Algunos materiales, particularmente las cerámicas duras, tienen coeficientes de difusión muy bajos. Esto significa que sus átomos no se mueven ni se unen fácilmente, incluso a temperaturas muy altas.

La presión contrarresta directamente esto al forzar las partículas a un contacto íntimo, reduciendo la distancia que los átomos necesitan recorrer para formar enlaces fuertes. Esto hace posible la densificación donde de otro modo fallaría.

El papel del vacío

El ambiente de vacío es esencial por dos razones. Primero, previene la oxidación y otras reacciones químicas que ocurrirían si los materiales reactivos se calentaran al aire libre.

Segundo, elimina los gases atrapados entre las partículas de polvo. Sin vacío, estos gases quedarían atrapados durante la consolidación, creando poros internos que comprometerían la resistencia y el rendimiento del componente final.

Métodos clave de VHP y sus aplicaciones

La forma en que se aplica la presión define el método VHP específico y su caso de uso ideal.

Prensado en caliente uniaxial

En este método, la presión se aplica en una sola dirección, típicamente desde la parte superior e inferior, como un pistón que comprime polvo en un troquel.

Es altamente efectivo para producir formas más simples como discos, placas y bloques. Sin embargo, a veces puede resultar en propiedades que varían según la dirección de la presión (anisotropía).

Prensado isostático en caliente (HIP)

HIP es una forma más avanzada de VHP donde la presión se aplica uniformemente desde todas las direcciones. Esto se logra usando un gas inerte a alta presión (como el argón) para presurizar toda la cámara.

Este es el método preferido para crear piezas con geometrías complejas o cuando lograr una densidad y propiedades perfectamente uniformes en todo el componente es de vital importancia.

Materiales más adecuados para VHP

El VHP no es una solución universal; es un proceso especializado para materiales donde lograr la máxima densidad es primordial.

Cerámicas avanzadas

Materiales como el carburo de silicio, el carburo de boro y las cerámicas transparentes requieren VHP para alcanzar su máximo potencial. Su dureza inherente y bajas tasas de difusión hacen que sean extremadamente difíciles de consolidar sin presión. El VHP es esencial para aplicaciones como armaduras, herramientas de corte y ópticas de alto rendimiento.

Metales refractarios y reactivos

Metales con puntos de fusión muy altos, como el tungsteno y el molibdeno, o aquellos que reaccionan fácilmente con el oxígeno, como el titanio, se benefician inmensamente del VHP. El vacío previene la contaminación, mientras que la presión ayuda a crear una estructura completamente densa y libre de poros.

Materiales compuestos

El VHP es crucial para consolidar compuestos de carbono-carbono (C/C) y compuestos de matriz cerámica (CMCs). El proceso asegura que el material de la matriz (por ejemplo, carburo de silicio) infiltra y une completamente las fibras de refuerzo (por ejemplo, fibra de carbono), creando una estructura unificada de alta resistencia.

Entendiendo las ventajas y desventajas

Aunque potente, el VHP es un proceso exigente con claras limitaciones que deben considerarse.

Alto costo y complejidad

Los hornos de prensado en caliente al vacío son equipos sofisticados y caros. Los costos operativos, incluido el consumo de energía y el mantenimiento de los sistemas de vacío y presión, son significativos.

Tiempos de ciclo más lentos

En comparación con la sinterización en horno convencional, el VHP es un proceso mucho más lento. La necesidad de crear un vacío, aplicar y controlar la presión, y ejecutar ciclos de calentamiento y enfriamiento controlados, resulta en tiempos de producción más largos por pieza.

Limitaciones de forma y tamaño

El tamaño del componente final está limitado por las dimensiones de la cámara de prensa del horno. Además, la geometría de la pieza está restringida por el diseño y el material del utillaje (los troqueles de grafito son comunes) que debe soportar la temperatura y presión extremas.

Tomando la decisión correcta para su objetivo

Su elección de tecnología de consolidación depende completamente de su material y requisitos de rendimiento.

- Si su enfoque principal es producir formas simples con la máxima densidad: el prensado en caliente uniaxial es un método directo y efectivo para materiales como placas cerámicas o blancos de pulverización catódica.

- Si su enfoque principal es crear piezas complejas y de misión crítica con propiedades perfectamente uniformes: el prensado isostático en caliente (HIP) es el estándar de la industria para eliminar toda la porosidad interna en componentes como palas de turbina o implantes médicos.

- Si trabaja con materiales altamente sensibles al oxígeno: el vacío o la atmósfera controlada de cualquier proceso VHP es innegociable para preservar la pureza del material y prevenir la degradación.

Al comprender la interacción del calor, la presión y la atmósfera, puede aprovechar el VHP para diseñar materiales que alcancen su máximo potencial de rendimiento.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Aplica alta temperatura y presión mecánica en un vacío para consolidar polvos en sólidos densos. |

| Beneficios clave | Elimina la porosidad, previene la oxidación y permite la densificación de materiales de baja difusión. |

| Materiales adecuados | Cerámicas avanzadas (por ejemplo, carburo de silicio), metales refractarios (por ejemplo, tungsteno) y compuestos (por ejemplo, compuestos de C/C). |

| Métodos comunes | Prensado en caliente uniaxial para formas simples; prensado isostático en caliente (HIP) para geometrías complejas. |

| Limitaciones | Alto costo, tiempos de ciclo más lentos y restricciones de tamaño/geometría. |

¿Listo para lograr una densidad y un rendimiento de material superiores con el prensado en caliente al vacío? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de vacío y atmósfera personalizados adaptados para procesos VHP. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos equipos precisos y duraderos para satisfacer sus necesidades experimentales y de producción únicas. ¡Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio—Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

La gente también pregunta

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales