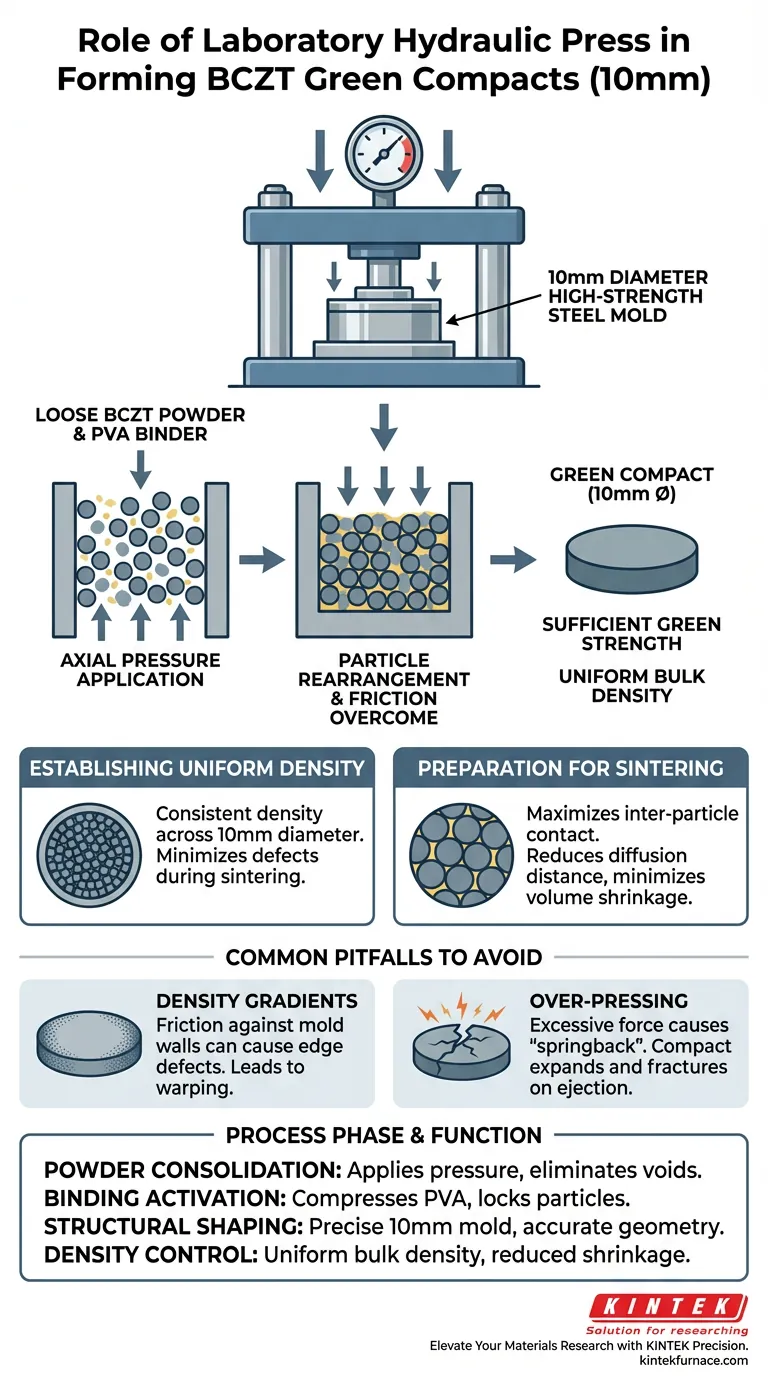

La prensa hidráulica de laboratorio actúa como el mecanismo principal para la densificación y el conformado. Aplica una presión axial precisa y uniforme a través de moldes de acero de alta resistencia para transformar el polvo suelto de Ba0.85Ca0.15Zr0.1Ti0.9O3 (BCZT) en un disco sólido de 10 mm de diámetro. Este proceso crea un "compacto verde" con suficiente resistencia mecánica para ser manipulado antes de la etapa final de cocción.

La prensa permite que las partículas de polvo superen la fricción y se reorganicen eficazmente, utilizando un aglutinante para establecer una densidad aparente constante que es esencial para una sinterización exitosa a alta temperatura.

La Mecánica de la Consolidación de BCZT

Superando la Fricción de Partículas

El polvo suelto de BCZT resiste naturalmente el empaquetamiento debido a la fricción entre partículas. La prensa hidráulica aplica la fuerza necesaria para superar esta resistencia.

Al ejercer alta presión axial, la prensa obliga a las partículas a deslizarse unas sobre otras. Esta reorganización elimina los vacíos y asegura un empaquetamiento apretado dentro del molde de 10 mm.

El Papel de los Aglutinantes

Para facilitar este movimiento, a menudo se mezcla un aglutinante como el Alcohol Polivinílico (PVA) con el polvo.

La presión de la prensa activa las propiedades aglutinantes del PVA. Esto ayuda a fijar las partículas reorganizadas en su lugar, asegurando que la forma se mantenga después de que se libere la presión.

Logrando la "Resistencia en Verde"

El objetivo inmediato de usar la prensa es crear un "compacto verde", un cuerpo cerámico sin cocer.

Este compacto debe poseer suficiente resistencia física para soportar la expulsión del molde de acero y la manipulación posterior. Sin la presión uniforme proporcionada por el sistema hidráulico, el disco de 10 mm probablemente se desmoronaría o agrietaría al retirarlo.

Impacto Crítico en las Propiedades Finales

Establecimiento de una Densidad Uniforme

La prensa hidráulica hace más que simplemente dar forma al polvo; establece la densidad aparente del material.

La aplicación uniforme de la presión asegura que la densidad sea constante en todo el diámetro de 10 mm. Esta consistencia es vital para evitar defectos durante los pasos de fabricación posteriores.

Preparación para la Sinterización

La calidad del compacto verde dicta el éxito del proceso de sinterización (cocción).

Al maximizar el contacto interpartícula a través de la presión, la prensa reduce la distancia que los átomos deben difundirse durante el calentamiento. Esto minimiza la contracción volumétrica y crea una base estable para que el material se densifique en una cerámica funcional.

Errores Comunes a Evitar

Gradientes de Densidad

Si bien las prensas hidráulicas son efectivas, la aplicación de presión axial a veces puede crear gradientes de densidad.

La fricción contra las paredes del molde puede hacer que los bordes del disco de 10 mm sean menos densos que el centro. Esto puede provocar deformaciones durante la sinterización si la presión no se aplica suavemente o si las paredes del molde no están debidamente lubricadas.

Sobreprensado

Es posible aplicar demasiada presión.

Una fuerza excesiva puede causar "resorte", donde el aire atrapado o la energía elástica en el aglutinante hacen que el compacto se expanda y se fracture al ser expulsado. Encontrar la ventana de presión óptima es fundamental para la integridad del BCZT.

Tomando la Decisión Correcta para su Objetivo

Para asegurar muestras de BCZT de alta calidad, adapte su estrategia de prensado a su resultado específico:

- Si su enfoque principal es la manipulación mecánica: Asegúrese de utilizar suficiente presión para activar el aglutinante de PVA, creando un cuerpo verde robusto que no se desmorone.

- Si su enfoque principal es la densidad final: Priorice la aplicación uniforme de la presión para maximizar la reorganización de partículas, lo que minimiza la contracción y el agrietamiento durante la fase de sinterización a alta temperatura.

Una etapa de prensado hidráulico controlada con precisión es el requisito previo innegociable para producir cerámicas de BCZT de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Función de la Prensa Hidráulica | Resultado Clave |

|---|---|---|

| Consolidación del Polvo | Aplica alta presión axial para superar la fricción de partículas. | Eliminación de vacíos y empaquetamiento apretado de partículas. |

| Activación del Aglutinante | Comprime el aglutinante de PVA para fijar las partículas en su lugar. | Alta resistencia en verde para una manipulación segura. |

| Conformado Estructural | Forza el material en un molde preciso de acero de alta resistencia de 10 mm. | Geometría y dimensiones precisas del disco. |

| Control de Densidad | Establece una densidad aparente uniforme en todo el disco. | Reducción de la contracción volumétrica durante la sinterización final. |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el compacto verde de BCZT perfecto requiere más que solo fuerza: requiere precisión y confiabilidad. KINTEK ofrece prensas hidráulicas de laboratorio y moldes de precisión líderes en la industria, diseñados para eliminar gradientes de densidad y prevenir la fractura de muestras.

Respaldado por I+D y fabricación expertas, KINTEK ofrece una gama completa de soluciones de laboratorio, que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos de alta temperatura personalizables y equipos hidráulicos adaptados a sus necesidades de investigación únicas.

No permita que el "resorte" o los gradientes de densidad arruinen sus resultados de sinterización. Contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de prensado ideal para sus materiales cerámicos avanzados.

Guía Visual

Referencias

- Baoyun Wang, Yongjun Tian. High-temperature structural disorders stabilize hydrous aluminosilicates in the mantle transition zone. DOI: 10.1038/s41467-025-56312-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Rendimiento Superior del Compuesto 2024Al/Gr/SiC

- ¿Cuáles son las principales aplicaciones de los hornos de prensa caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Cuál es la temperatura máxima de trabajo de un horno de prensado en caliente al vacío? Logre un procesamiento preciso a alta temperatura

- ¿Qué papel juegan las prensas de vacío en el moldeo y laminado de plásticos? Guía esencial para la fabricación de precisión

- ¿Qué es la técnica de prensado en caliente al vacío? Logre la máxima densidad y pureza para materiales avanzados

- ¿Cómo influye el entorno de alto vacío proporcionado por un horno de prensa en caliente al vacío en las propiedades de los compuestos de Cu/rGO? Lograr un rendimiento superior del compuesto

- ¿Se puede usar una prensa de calor para laminar? Una guía práctica para proyectos de bricolaje y manualidades

- ¿Cuáles son las funciones principales de los moldes de grafito de alta resistencia? Optimizar el sinterizado por prensado en caliente de GNPs-Cu/Ti6Al4V