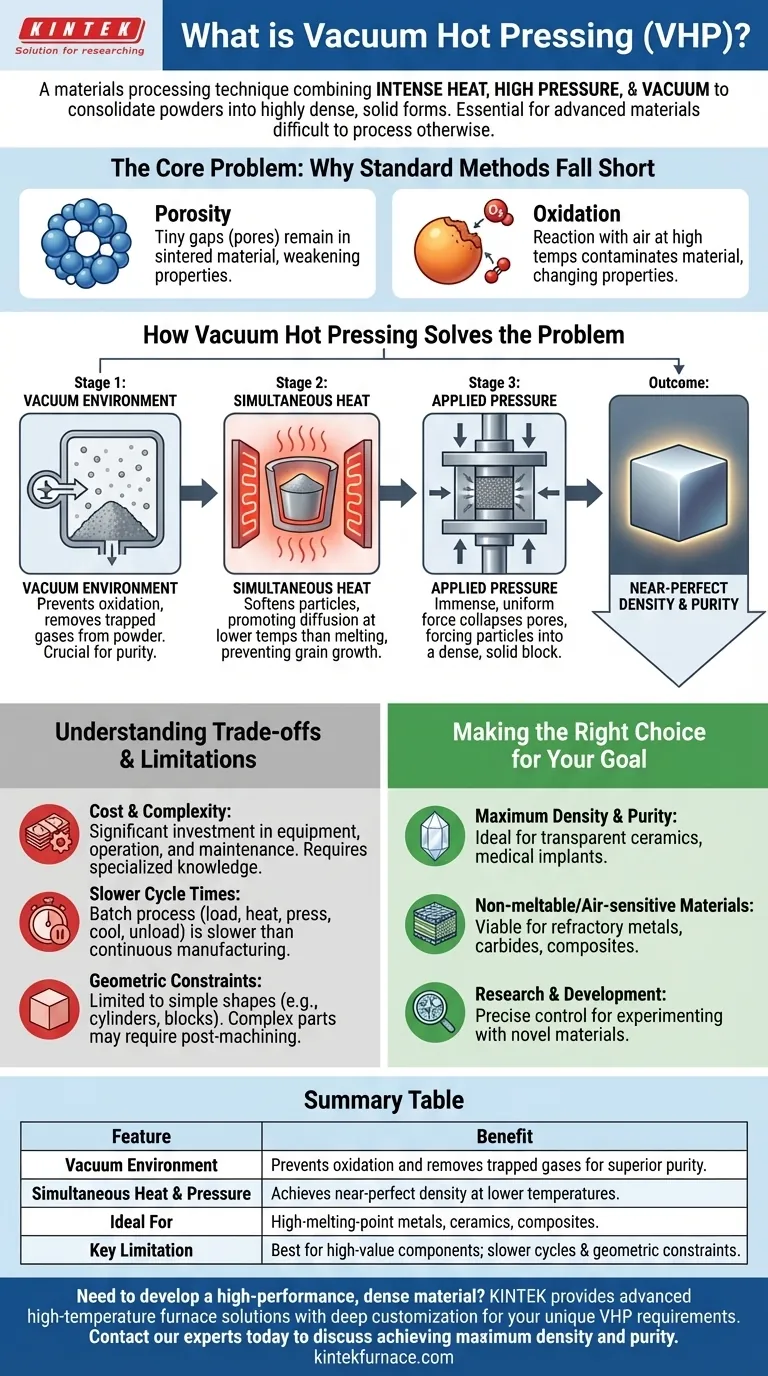

En esencia, el prensado en caliente al vacío (VHP) es una técnica de procesamiento de materiales que combina tres elementos (calor intenso, alta presión y un entorno de vacío) para consolidar polvos en una forma sólida y altamente densa. Este proceso es esencial para crear materiales metálicos, cerámicos y compuestos avanzados que no se pueden fabricar de manera efectiva utilizando métodos tradicionales de fusión o sinterización debido a sus altos puntos de fusión o sensibilidad al aire.

El propósito central del prensado en caliente al vacío no es solo formar un material, sino lograr una densidad y pureza casi perfectas. Resuelve el desafío crítico de eliminar la porosidad y prevenir la oxidación en materiales que de otro modo serían difíciles o imposibles de densificar.

El Problema Central: Por Qué los Métodos Estándar se Quedan Cortos

Muchos materiales avanzados tienen puntos de fusión extremadamente altos o reaccionan agresivamente con el oxígeno a altas temperaturas. Los métodos tradicionales como la fundición (fusión) o la sinterización atmosférica (calentamiento sin presión) a menudo fallan con estos materiales.

El Desafío de la Porosidad

Cuando se calienta un polvo para fusionarlo (sinterización), pueden quedar atrapadas pequeñas brechas o poros dentro del material final. Estos poros son puntos débiles que degradan la resistencia mecánica y otras propiedades críticas.

El Desafío de la Oxidación

Calentar materiales reactivos en presencia de aire provoca oxidación, lo que contamina el material y cambia fundamentalmente sus propiedades. Esto es inaceptable para aplicaciones de alta pureza en aeroespacial, electrónica o medicina.

Cómo el Prensado en Caliente al Vacío Resuelve el Problema

El VHP supera sistemáticamente estos desafíos controlando con precisión el entorno de fabricación. El proceso se puede dividir en tres acciones simultáneas: calentamiento, presurización y mantenimiento del vacío.

El Papel del Alto Vacío

El proceso comienza colocando la materia prima (generalmente un polvo) dentro de un troquel de grafito y ubicándolo en una cámara sellada. Luego se evacúa el aire.

Este entorno de vacío es fundamental por dos razones. Primero, previene la oxidación y otras reacciones químicas al eliminar el aire. Segundo, ayuda a eliminar los gases atrapados que se liberan del polvo a medida que se calienta, evitando que creen nuevos poros.

El Papel del Calor Simultáneo

Un sistema de calentamiento, a menudo utilizando métodos de resistencia o inducción, eleva la temperatura del material. Esto ablanda las partículas de polvo, haciéndolas más maleables y promoviendo la difusión atómica entre ellas.

Fundamentalmente, debido a que también se está aplicando presión, la temperatura requerida suele ser inferior al punto de fusión del material o a la temperatura necesaria para la sinterización convencional. Esto ayuda a prevenir el crecimiento no deseado de grano, lo cual es vital para mantener la resistencia de los nanomateriales.

El Papel de la Presión Aplicada

Mientras el material está caliente y al vacío, una prensa hidráulica o mecánica aplica una presión inmensa y uniforme. Esta fuerza aprieta físicamente las partículas ablandadas, colapsando los poros y forzando al material a formar un bloque sólido y denso.

La combinación de calor y presión acelera el proceso de densificación mucho más allá de lo que el calor por sí solo podría lograr.

Comprensión de las Compensaciones y Limitaciones

Aunque es potente, el prensado en caliente al vacío no es una solución universal. Su precisión conlleva claras compensaciones que lo hacen adecuado para aplicaciones específicas y de alto valor.

Costo y Complejidad

El equipo de VHP es costoso de adquirir, operar y mantener. Los sistemas requieren conocimientos especializados para su operación y programación, lo que representa una inversión significativa en comparación con los hornos estándar.

Tiempos de Ciclo Más Lentos

El VHP es un proceso por lotes, no continuo. Cada ciclo implica cargar, evacuar la cámara, calentar, presionar, enfriar y descargar. Esto lo hace inherentemente más lento y menos adecuado para la fabricación de gran volumen y bajo costo.

Restricciones Geométricas

La forma final de la pieza está limitada por la geometría del troquel (generalmente formas simples como cilindros o bloques). La fabricación compleja de forma cercana a la neta a menudo no es factible y puede requerirse un mecanizado posterior al proceso.

Tomar la Decisión Correcta para su Objetivo

El VHP es una herramienta especializada para desafíos específicos. Su uso está dictado por las propiedades del material y el resultado deseado para el componente final.

- Si su enfoque principal es la máxima densidad y pureza: El VHP es el estándar de oro para producir componentes como cerámicas transparentes o implantes de grado médico donde se requiere cero porosidad y ninguna contaminación.

- Si está procesando materiales no fundibles o sensibles al aire: El VHP es uno de los pocos métodos viables para consolidar materiales como metales refractarios, ciertos carburos o compuestos cerámicos avanzados.

- Si está realizando investigación y desarrollo: El control preciso que ofrece el VHP lo convierte en una herramienta invaluable para experimentar con materiales novedosos, incluidos polvos metálicos, compuestos y materiales nanoestructurados.

En última instancia, elegir el prensado en caliente al vacío significa priorizar la calidad y el rendimiento final del material por encima de todas las demás consideraciones de fabricación.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Entorno de Vacío | Previene la oxidación y elimina los gases atrapados para una pureza superior. |

| Calor y Presión Simultáneos | Logra una densidad casi perfecta a temperaturas más bajas que la sinterización convencional. |

| Ideal Para | Metales de alto punto de fusión, cerámicas, compuestos y materiales sensibles. |

| Limitación Clave | Mejor para componentes de alto valor; tiempos de ciclo más lentos y restricciones geométricas frente a la producción en masa. |

¿Necesita desarrollar un material denso y de alto rendimiento?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Vacío y de Atmósfera, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos como el prensado en caliente al vacío.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos ayudarle a lograr la máxima densidad y pureza para su proyecto de material avanzado.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes