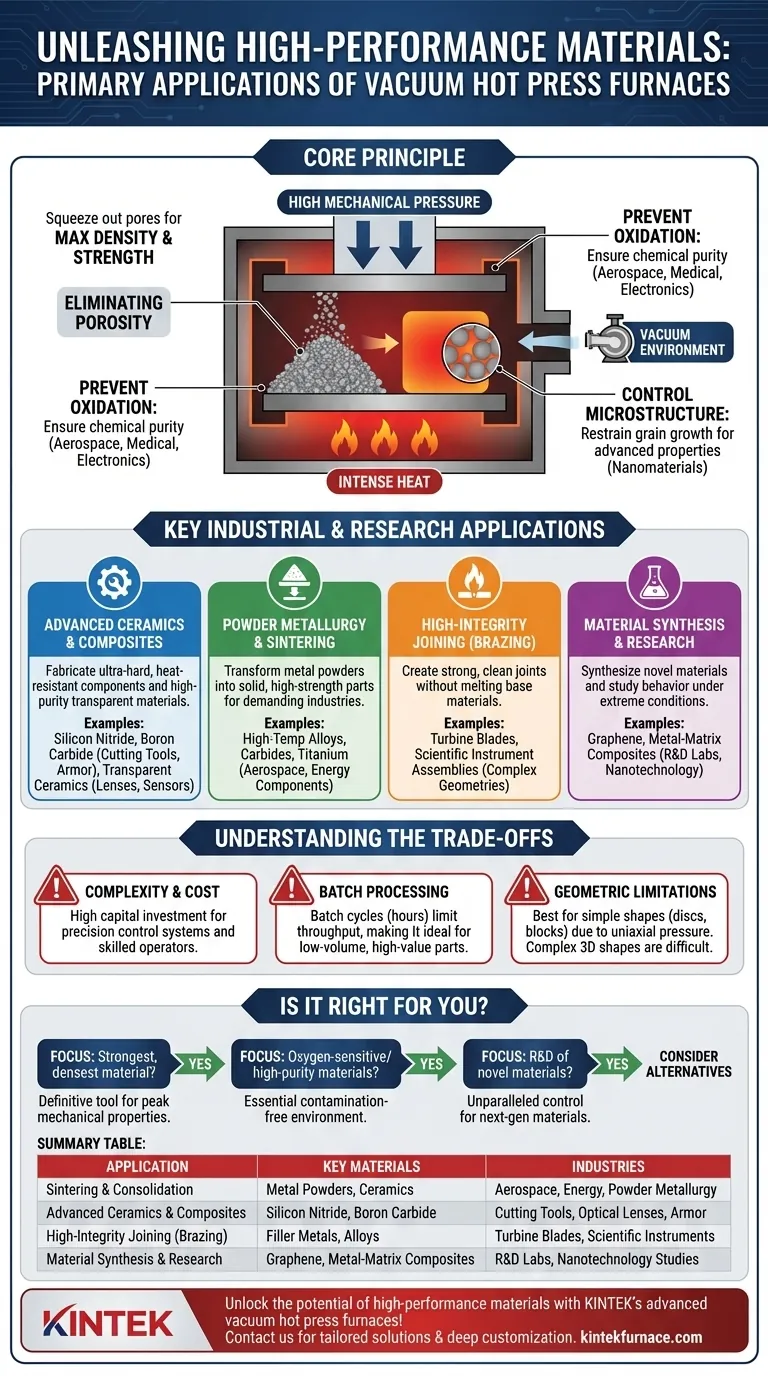

En su esencia, un horno de prensa caliente al vacío es un sistema especializado diseñado para crear materiales excepcionalmente densos y de alto rendimiento. Combina de forma única tres elementos críticos —calor intenso, alta presión mecánica y un ambiente de vacío— para consolidar polvos o unir componentes en una forma sólida con propiedades superiores que a menudo son imposibles de lograr solo mediante el calentamiento o el prensado convencionales.

El propósito principal de una prensa caliente al vacío no es solo calentar el material, sino simultáneamente comprimirlo en un ambiente controlado y libre de oxígeno. Este proceso elimina la porosidad interna, previene la contaminación y permite la fabricación de cerámicas avanzadas, compuestos y componentes metálicos para las industrias más exigentes.

El principio fundamental: ¿Por qué combinar calor, presión y vacío?

Comprender el funcionamiento de una prensa caliente al vacío requiere analizar cómo cada una de sus tres funciones principales (calor, presión y vacío) trabajan juntas para manipular un material a nivel microscópico.

Eliminando la porosidad para una densidad máxima

La aplicación definitoria es la sinterización y la consolidación. El calor hace que las partículas del material sean maleables, mientras que la presión mecánica aplicada las fuerza físicamente a unirse, expulsando los espacios vacíos o poros entre ellas.

Esto da como resultado un producto final con una densidad casi total, lo que está directamente relacionado con una mayor resistencia mecánica, dureza y conductividad térmica y eléctrica.

Prevención de la oxidación y la contaminación

Realizar este proceso en vacío es fundamental cuando se trabaja con materiales reactivos. El vacío elimina el oxígeno y otros gases atmosféricos que, de otro modo, causarían reacciones químicas no deseadas, como la oxidación, a altas temperaturas.

Esto asegura la pureza química del material final, lo cual es esencial para aplicaciones en la industria aeroespacial, implantes médicos y electrónica.

Control del microestructura y el crecimiento de grano

Para materiales avanzados, especialmente nanomateriales, controlar el tamaño de los granos cristalinos es crucial. La combinación de calor y presión puede acelerar el proceso de consolidación a temperaturas más bajas o durante períodos más cortos que la sinterización convencional.

Este procesamiento rápido ayuda a restringir el crecimiento de los granos cristalinos, preservando las propiedades únicas y deseables de la nanoestructura en el componente final y sólido.

Aplicaciones industriales y de investigación clave

Las capacidades únicas del prensado en caliente al vacío lo hacen indispensable para crear materiales que superan los límites del rendimiento.

Cerámicas y composites avanzados

Esta es un área de aplicación primaria. El proceso se utiliza para fabricar componentes ultraduros y resistentes a la temperatura a partir de materiales como el nitruro de silicio y el carburo de boro para herramientas de corte y piezas resistentes al desgaste.

También se utiliza para producir cerámicas transparentes de alta pureza para lentes ópticas, sensores electrónicos y blindaje transparente.

Metalurgia de polvos y sinterización

El prensado isostático en caliente al vacío es un pilar fundamental de la metalurgia de polvos. Transforma polvos metálicos, incluyendo aleaciones de alta temperatura, carburos y titanio, en piezas sólidas y de alta resistencia.

Estos componentes son vitales para las industrias aeroespacial y energética, donde los materiales deben soportar condiciones extremas sin fallar.

Unión de alta integridad (soldadura fuerte)

El horno se puede utilizar para soldadura fuerte al vacío de alta fiabilidad. Al calentar componentes y un metal de aportación en un vacío, se crean uniones extremadamente fuertes y limpias sin fundir los materiales base.

Esto es esencial para unir ensamblajes complejos, como álabes de turbinas o componentes para instrumentos científicos, donde la integridad de la unión no es negociable.

Síntesis de materiales e investigación

En investigación y desarrollo, estos hornos son herramientas invaluables para crear y probar nuevos materiales. Se utilizan en la síntesis de grafeno, el desarrollo de nuevos compuestos de matriz metálica y el estudio fundamental del comportamiento de los materiales en condiciones extremas.

Entendiendo las ventajas y desventajas

Aunque potente, el prensado en caliente al vacío es un proceso especializado con limitaciones específicas que lo hacen adecuado para aplicaciones de alto valor, no de gran volumen.

Complejidad y Costo

Estos son sistemas complejos y costosos de adquirir, operar y mantener. Los controles de precisión para el vacío, la temperatura y la presión requieren una inversión de capital significativa y operadores cualificados.

Procesamiento por lotes y tiempos de ciclo

El prensado en caliente al vacío es un proceso por lotes, no continuo. Cada ciclo de carga, bombeo de vacío, calentamiento, prensado y enfriamiento puede llevar varias horas, lo que limita el rendimiento.

Esto lo hace inadecuado para la producción en masa, pero ideal para componentes de bajo volumen y alto rendimiento donde la calidad es más importante que la cantidad.

Limitaciones geométricas

El proceso es más adecuado para geometrías relativamente simples, como discos, bloques o cilindros, debido a la naturaleza de la aplicación de presión uniaxial (en una sola dirección). Las formas tridimensionales complejas son difíciles de producir directamente.

¿Es una prensa caliente al vacío adecuada para su aplicación?

Elegir esta tecnología depende completamente de su material y sus objetivos de rendimiento.

- Si su objetivo principal es producir el material más fuerte y denso posible: Una prensa caliente al vacío es la herramienta definitiva para eliminar la porosidad y lograr propiedades mecánicas máximas en cerámicas y metales en polvo.

- Si su objetivo principal es trabajar con materiales sensibles al oxígeno o de alta pureza: El sistema de vacío integrado proporciona un entorno esencial y libre de contaminación que otros tipos de hornos no pueden igualar.

- Si su objetivo principal es la investigación y el desarrollo de nuevos materiales: Esta tecnología ofrece un control incomparable sobre los parámetros de procesamiento, lo que la convierte en un instrumento indispensable para crear la próxima generación de compuestos y materiales nanoestructurados.

En última instancia, una prensa caliente al vacío es la tecnología de elección cuando el rendimiento absoluto y la pureza de un material son los requisitos de ingeniería más críticos.

Tabla resumen:

| Aplicación | Materiales Clave | Industrias/Campos |

|---|---|---|

| Sinterización y Consolidación | Polvos metálicos, cerámicas | Aeroespacial, energía, metalurgia de polvos |

| Cerámicas y Compuestos Avanzados | Nitruro de silicio, carburo de boro | Herramientas de corte, lentes ópticas, blindajes |

| Unión de Alta Integridad (Soldadura Fuerte) | Metales de aportación, aleaciones | Álabes de turbinas, instrumentos científicos |

| Síntesis de Materiales e Investigación | Grafeno, compuestos de matriz metálica | Laboratorios de I+D, estudios de nanotecnología |

¡Desbloquee el potencial de los materiales de alto rendimiento con los avanzados hornos de prensa caliente al vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios soluciones a medida, incluyendo hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando cerámicas avanzadas, compuestos o realizando investigaciones de vanguardia. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su procesamiento de materiales e impulsar la innovación en sus proyectos!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores