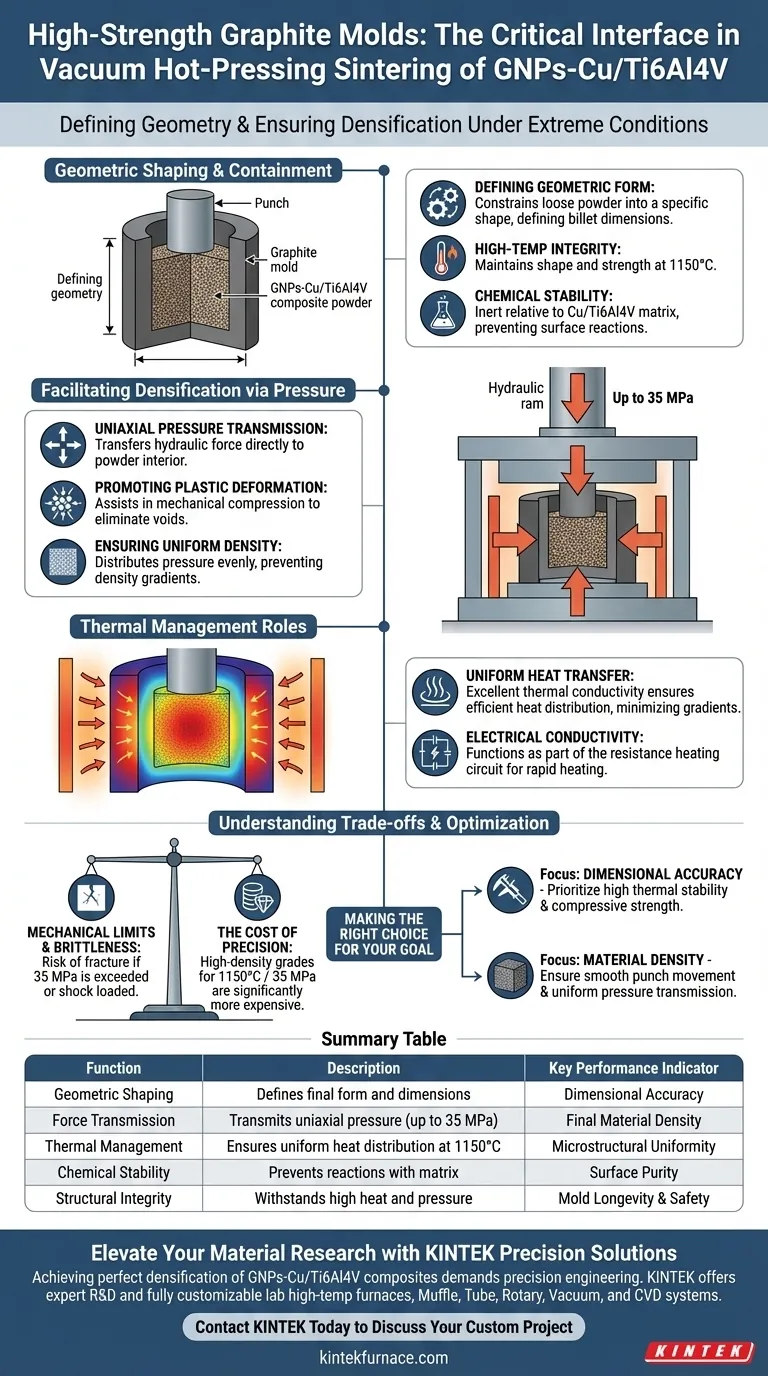

Los moldes de grafito de alta resistencia sirven como la interfaz crítica entre el equipo de prensado en caliente al vacío y el polvo compuesto de GNPs-Cu/Ti6Al4V. Su función principal es actuar como un robusto contenedor de conformado que define la geometría de la pieza en bruto mientras soporta condiciones de procesamiento extremas, específicamente presiones mecánicas uniaxiales de hasta 35 MPa y temperaturas de sinterizado de 1150 °C.

Conclusión clave Más allá del simple contención, estos moldes son participantes activos en el proceso de densificación. Funcionan como un medio de transmisión térmica y mecánica, asegurando que el calor y la presión se distribuyan uniformemente para garantizar la densidad y la precisión dimensional del cuerpo sinterizado final.

La mecánica de contención y conformado

Definición de la forma geométrica

La función más inmediata del molde de grafito es servir como recipiente para el polvo compuesto. Restringe el polvo suelto a una forma específica, definiendo las dimensiones finales de la pieza compuesta.

Integridad estructural a alta temperatura

Para los compuestos de GNPs-Cu/Ti6Al4V, el sinterizado ocurre a aproximadamente 1150 °C. El molde de grafito debe poseer una estabilidad térmica excepcional para mantener su forma y resistencia sin ablandarse o deformarse a estas temperaturas elevadas.

Estabilidad química

Durante los largos tiempos de mantenimiento a altas temperaturas, el molde debe permanecer químicamente inerte en relación con la mezcla compuesta. Esta estabilidad previene reacciones químicas adversas entre las paredes del molde y la matriz de Cu/Ti6Al4V, asegurando la pureza de la superficie de la muestra.

Facilitación de la densificación mediante presión

Transmisión de presión uniaxial

El molde actúa como un medio de transmisión de fuerza. Transfiere la inmensa fuerza hidráulica (hasta 35 MPa) del pistón de la prensa en caliente directamente al interior del polvo.

Promoción de la deformación plástica

Al transmitir eficazmente esta presión externa, el molde ayuda en la deformación plástica de las partículas de polvo. Esta compresión mecánica es esencial para eliminar vacíos y lograr una estructura completamente densa.

Garantía de densidad uniforme

El grafito de alta resistencia es lo suficientemente rígido como para distribuir la presión de manera uniforme en toda la muestra. Esto evita gradientes de presión que podrían generar áreas de densidad variable o debilidad estructural dentro del compuesto final.

Roles de gestión térmica

Transferencia de calor uniforme

El grafito posee una excelente conductividad térmica. Esto permite que el molde transfiera calor de los elementos calefactores al centro del polvo de manera eficiente, minimizando los gradientes térmicos que podrían causar deformación o sinterizado desigual.

Conductividad eléctrica

En entornos de calentamiento por resistencia, el molde a menudo funciona como parte del circuito eléctrico. Su conductividad eléctrica ayuda a generar y conducir el calor necesario para alcanzar rápidamente las temperaturas de sinterizado.

Comprender las compensaciones

Límites mecánicos y fragilidad

Si bien el grafito de "alta resistencia" es robusto, es un material similar a la cerámica y sigue siendo frágil en comparación con los metales. Exceder la presión nominal (por ejemplo, ir significativamente más allá de 35 MPa en este contexto específico) o someter el molde a cargas de choque puede causar fracturas catastróficas.

El costo de la precisión

Los grados de grafito de alta resistencia y alta densidad requeridos para estos parámetros específicos (1150 °C / 35 MPa) son significativamente más caros que el grafito extruido estándar. El uso de un grafito de menor grado para ahorrar costos a menudo resulta en deformación del molde, lo que lleva a una mala precisión dimensional de la pieza final.

Tomando la decisión correcta para su objetivo

Para optimizar el sinterizado de compuestos de GNPs-Cu/Ti6Al4V, seleccione su grado de molde en función de su resultado más crítico:

- Si su enfoque principal es la precisión dimensional: Priorice el grafito con alta estabilidad térmica y alta resistencia a la compresión para evitar la deformación de las paredes del molde bajo la carga de 35 MPa.

- Si su enfoque principal es la densidad del material: Asegúrese de que el diseño del molde permita un movimiento suave del punzón y una transmisión de presión uniforme para maximizar la deformación de las partículas.

El éxito en el prensado en caliente al vacío depende de ver el molde no solo como un contenedor, sino como una herramienta de precisión para la transferencia térmica y mecánica.

Tabla resumen:

| Función | Descripción | Indicador clave de rendimiento |

|---|---|---|

| Conformado geométrico | Define la forma y dimensiones finales de la pieza en bruto | Precisión dimensional |

| Transmisión de fuerza | Transmite presión uniaxial (hasta 35 MPa) al polvo | Densidad final del material |

| Gestión térmica | Asegura una distribución uniforme del calor a 1150 °C | Uniformidad microestructural |

| Estabilidad química | Previene reacciones entre el molde y la matriz de Cu/Ti6Al4V | Pureza de la superficie |

| Integridad estructural | Soporta calor y presión altos sin deformación | Longevidad y seguridad del molde |

Mejore su investigación de materiales con las soluciones de precisión de KINTEK

Lograr la densificación perfecta de compuestos de GNPs-Cu/Ti6Al4V requiere más que altas temperaturas: exige ingeniería de precisión. En KINTEK, entendemos que el rendimiento de su molde y horno es fundamental para su éxito.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, de tubo, rotatorios, de vacío y CVD, junto con hornos especializados de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de sinterizado y prensado en caliente. Nuestros equipos están diseñados para proporcionar la estabilidad térmica y el control de presión necesarios para sus innovaciones de materiales más exigentes.

¿Listo para optimizar su proceso de sinterizado? Póngase en contacto con KINTEK hoy mismo para hablar sobre su proyecto personalizado

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

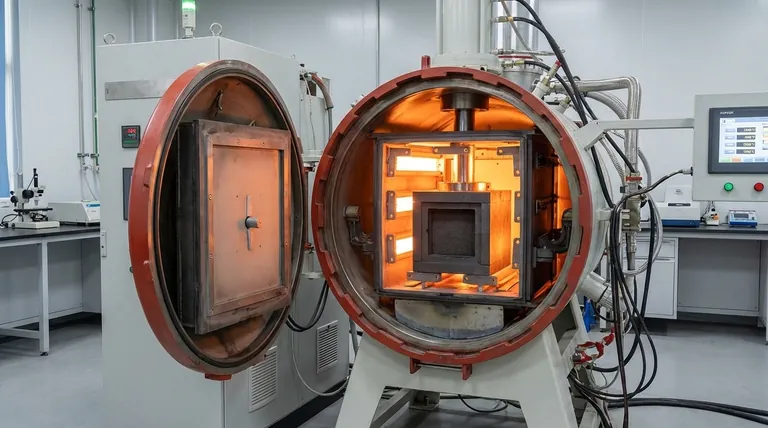

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Por qué es necesario mantener un ambiente de alto vacío durante el SPS de SiC? Clave para Cerámicas de Alta Densidad

- ¿Qué funciones desempeñan los moldes de grafito durante el SPS de MgTiO3-CaTiO3? Lograr una densificación rápida y de precisión

- ¿Cómo funciona el sistema de vacío en estos hornos? Consiga pureza y rendimiento en procesos de alta temperatura

- ¿Por qué es necesario un sistema de sinterización de alto vacío para el SPS de Al2O3-TiC? Desbloquee la máxima densidad y dureza

- ¿Cómo mejora el equipo de prensado en caliente al vacío la calidad de la matriz de las herramientas de diamante a través de una mejor humectabilidad? Desbloquee una retención de diamante superior

- ¿Por qué el control preciso de la temperatura en el equipo de prensa en caliente al vacío es fundamental para regular las propiedades mecánicas de los composites de aleación amorfa a base de Fe? Domine el Equilibrio Metalúrgico para Materiales Superiores

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué se requiere un ambiente de vacío en un horno de sinterización por prensado en caliente al vacío al preparar herramientas de cerámica que contienen aglutinantes metálicos? Logre la pureza para un rendimiento superior de la herramienta.