En esencia, el sistema de vacío de un horno es una bomba de aire avanzada. Está diseñado para eliminar el aire, la humedad y otros gases reactivos de una cámara sellada antes y durante un proceso de alta temperatura. Esto se logra mediante una serie de bombas especializadas que pueden alcanzar presiones extremadamente bajas, mientras que los manómetros y las válvulas proporcionan un monitoreo y control precisos sobre este entorno.

El verdadero propósito de un sistema de vacío no es simplemente crear el vacío; es diseñar un entorno químicamente puro. Al eliminar gases reactivos como el oxígeno, el sistema permite el procesamiento de materiales a alta temperatura sin la contaminación y la oxidación que ocurrirían al aire libre.

El objetivo fundamental: un entorno químicamente puro

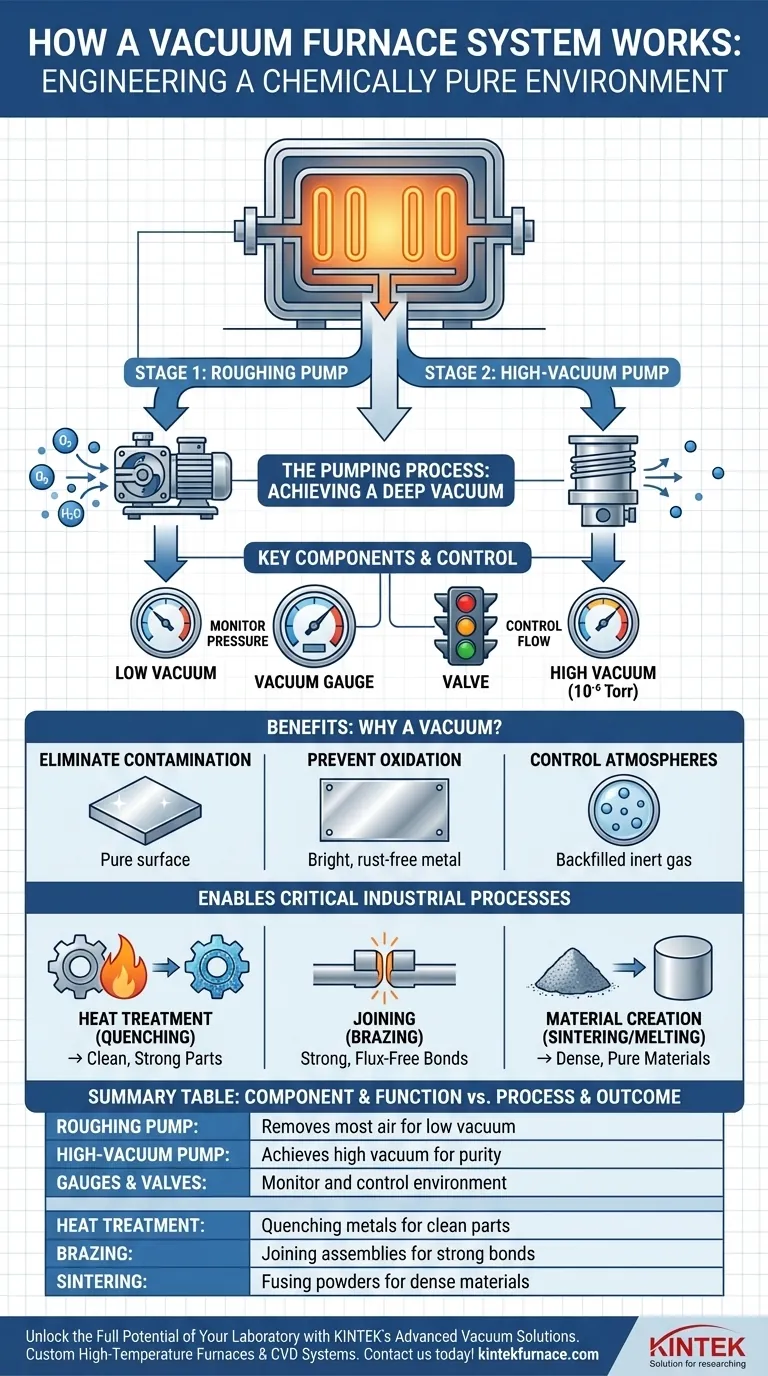

La principal ventaja de un horno de vacío es su capacidad para controlar la atmósfera, o la falta de ella, alrededor de una pieza de trabajo. Este control es fundamental para lograr propiedades específicas del material que son imposibles en un horno estándar.

Eliminación de la contaminación

Cuando los materiales se calientan a temperaturas extremas, sus superficies se vuelven altamente reactivas. Cualquier gas atmosférico presente, como el oxígeno o el vapor de agua, reaccionará fácilmente con el material. El sistema de vacío elimina estos contaminantes, asegurando que el producto final sea puro y esté libre de capas superficiales no deseadas o cambios químicos.

Prevención de la oxidación

La reacción más común y perjudicial a altas temperaturas es la oxidación (formación de óxido). Al evacuar la cámara a un vacío casi perfecto, el sistema priva al entorno del oxígeno necesario para que ocurra este proceso. Esto da como resultado piezas brillantes, limpias y libres de oxidación.

Desglosando el proceso de bombeo

Lograr un vacío profundo es típicamente un proceso de dos etapas, ya que ninguna bomba es eficiente en todo el rango de presión, desde la presión atmosférica hasta casi nada.

Etapa 1: La bomba de desbaste

El proceso comienza con una bomba mecánica, a menudo llamada bomba de "desbaste". Su trabajo es realizar el trabajo pesado, eliminando la mayor parte del aire de la cámara. Esta bomba reduce eficientemente la cámara desde la presión atmosférica hasta un nivel de vacío "suave" o "bajo".

Etapa 2: La bomba de alto vacío

Una vez que la bomba de desbaste ha hecho su trabajo, una bomba de alto vacío toma el relevo. Esta puede ser una bomba de difusión o una bomba turbomolecular, que operan con principios diferentes pero comparten el mismo objetivo. Están especializadas en eliminar las moléculas de gas restantes, escasamente distribuidas, para lograr el vacío "alto" o "duro" requerido para procesos sensibles, alcanzando presiones tan bajas como 10⁻⁶ Torr o incluso menos.

El papel de los manómetros y las válvulas

Todo este proceso es gestionado por un sofisticado sistema de control. Los manómetros de vacío actúan como el velocímetro, midiendo constantemente la presión dentro de la cámara. Las válvulas actúan como los semáforos, abriendo y cerrando para aislar diferentes bombas, controlar la velocidad de bombeo o introducir gases inertes específicos como el argón para aplicaciones de presión parcial.

Comprendiendo las ventajas y consideraciones

Aunque potentes, los sistemas de vacío introducen complejidades y requieren una selección cuidadosa basada en el objetivo industrial específico.

Complejidad y costo del sistema

Un horno de vacío es inherentemente más complejo y costoso que un horno atmosférico. La necesidad de cámaras selladas robustas, múltiples tipos de bombas y sistemas de control precisos añade un costo significativo y requisitos de mantenimiento.

Adaptación de la bomba al proceso

No todas las aplicaciones requieren un vacío ultraalto. Un proceso que solo necesita evitar una oxidación fuerte podría tener éxito con un sistema de bomba mecánica simple (un vacío "suave"). Sin embargo, las aplicaciones que requieren una pureza extrema, como la soldadura fuerte al vacío de componentes aeroespaciales, exigen un sistema de dos etapas para lograr un vacío "alto".

Introducción de atmósferas específicas

A veces, un vacío puro no es el objetivo final. El sistema se puede usar para evacuar primero todos los contaminantes y luego rellenar la cámara con un gas inerte específico de alta pureza. Esto crea una atmósfera controlada y no reactiva para procesos como la sinterización al vacío, donde el gas puede ayudar a la transferencia de calor sin causar contaminación.

Cómo un vacío permite procesos industriales clave

El ambiente controlado creado por el sistema de vacío es el factor clave para varias técnicas de fabricación críticas.

Para tratamiento térmico (templado)

Calentar y enfriar rápidamente metales en vacío (templado) logra la dureza y resistencia deseadas sin la cascarilla y la decoloración que ocurren en el aire. El resultado es una pieza más limpia y superior que a menudo no requiere limpieza posterior al proceso.

Para unión (soldadura fuerte)

La soldadura fuerte al vacío permite la unión de ensamblajes complejos. El metal de aportación se funde y fluye en un ambiente limpio, creando una unión excepcionalmente fuerte y libre de huecos o contaminación por fundente.

Para la creación de materiales (sinterización y fusión por arco)

Procesos como la sinterización al vacío fusionan polvos metálicos en objetos sólidos, mientras que la fusión por arco al vacío purifica metales fundiéndolos con un arco eléctrico. En ambos casos, el vacío asegura que el material final sea denso, puro y posea la integridad estructural deseada.

Elegir el enfoque adecuado para su aplicación

La configuración de un sistema de vacío está dictada enteramente por el resultado deseado del proceso.

- Si su objetivo principal es prevenir la oxidación básica: Un sistema más simple de una sola bomba que cree un vacío "suave" suele ser suficiente y más rentable.

- Si su objetivo principal es la máxima pureza y resistencia de la unión: Un sistema multietapa con bombas de alto vacío es innegociable para eliminar trazas de contaminantes.

- Si su objetivo principal son las reacciones químicas controladas: El sistema debe ser capaz tanto de una evacuación profunda como de un rellenado preciso con un gas de proceso específico.

En última instancia, el sistema de vacío le otorga un control absoluto sobre el ambiente químico a altas temperaturas, lo que le permite crear materiales y piezas con una pureza y un rendimiento inigualables.

Tabla resumen:

| Componente | Función | Beneficio clave |

|---|---|---|

| Bomba de desbaste | Elimina la mayor parte del aire para un bajo vacío | Rentable para la prevención básica de la oxidación |

| Bomba de alto vacío | Logra alto vacío para pureza | Permite procesos libres de contaminación |

| Manómetros y válvulas | Monitorizan y controlan el entorno de vacío | Garantiza una gestión precisa de la presión |

| Proceso | Aplicación | Resultado |

| Tratamiento térmico | Templado de metales | Piezas limpias y fuertes sin cascarilla |

| Soldadura fuerte | Unión de ensamblajes | Uniones fuertes y sin fundente |

| Sinterización | Fusión de polvos metálicos | Materiales densos y puros |

Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de vacío de KINTEK

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales.

Ya sea que su enfoque sea prevenir la oxidación, lograr la máxima pureza o permitir reacciones químicas controladas, nuestros sistemas de vacío ofrecen un rendimiento y una fiabilidad inigualables. No permita que la contaminación frene su investigación—contáctenos hoy para discutir cómo podemos optimizar sus procesos e impulsar la innovación en su laboratorio.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre propiedades metalúrgicas superiores

- ¿Para qué se utiliza un horno de vacío? Logre pureza y precisión en el procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase