En esencia, el tratamiento térmico al vacío es un proceso altamente controlado para modificar las propiedades metalúrgicas de un material calentándolo y enfriándolo dentro de una cámara sellada y sin aire. Este método implica colocar las piezas en un horno, evacuar el aire para crear un vacío, calentar el material a una temperatura precisa y luego enfriarlo de manera controlada. Al eliminar gases reactivos como el oxígeno, el proceso previene la contaminación de la superficie y asegura que el material adquiera sus características deseadas con una consistencia excepcional.

El desafío fundamental en el tratamiento térmico es que las altas temperaturas hacen que los materiales, especialmente los metales, reaccionen con los gases del aire, lo que provoca oxidación e inconsistencias. El tratamiento térmico al vacío resuelve esto creando un ambiente estéril y de baja presión, proporcionando un control inigualable sobre el acabado superficial final y la estructura interna del material.

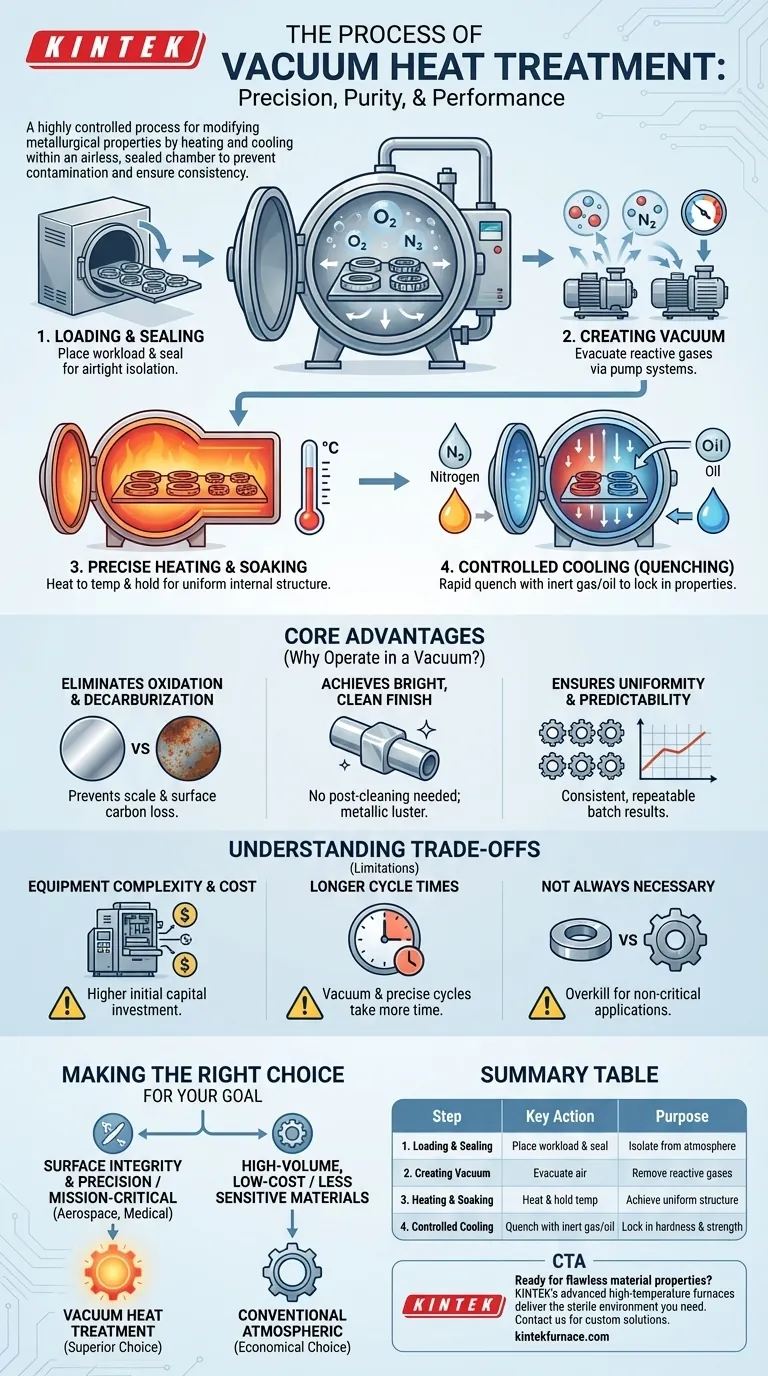

Desglosando el ciclo de tratamiento térmico al vacío

El proceso de tratamiento térmico al vacío es una operación meticulosamente secuenciada. Cada paso es crítico para lograr el resultado final deseado, desde la dureza superficial hasta la resistencia interna.

Paso 1: Carga y sellado

El proceso comienza colocando los materiales, o "carga de trabajo", en la cámara del horno. Una vez cargada, la cámara se sella para crear un ambiente hermético, aislando la carga de trabajo de la atmósfera exterior.

Paso 2: Creación del vacío

Un sofisticado sistema de vacío, a menudo compuesto por múltiples bombas (por ejemplo, bombas de respaldo, de refuerzo y de difusión), se activa para eliminar el aire de la cámara. Esta evacuación elimina el oxígeno, el nitrógeno y otros gases reactivos, previniendo la oxidación y la descarburación durante la etapa de calentamiento.

Paso 3: Calentamiento y remojo precisos

Con el vacío establecido, los elementos calefactores del horno elevan la temperatura del material a un punto específico. El vacío asegura un calentamiento uniforme, ya que no hay corrientes de aire que creen puntos calientes o fríos. Luego, el material se "remoja" o se mantiene a esta temperatura para asegurar que toda la pieza logre una estructura interna consistente.

Paso 4: Enfriamiento controlado (Temple)

Esta es la fase más crítica para fijar las propiedades deseadas. El material se enfría rápidamente de manera altamente controlada. Los métodos comunes incluyen el temple por gas al vacío, donde se introduce un gas inerte como nitrógeno o argón para enfriar la pieza, o el temple por aceite al vacío para diferentes características de enfriamiento. La velocidad y el medio del temple determinan la dureza y resistencia finales.

¿Por qué operar en vacío? Las ventajas principales

La elección de realizar el tratamiento térmico en vacío es una decisión deliberada impulsada por la necesidad de calidad y precisión. Los beneficios están directamente relacionados con la ausencia de una atmósfera reactiva.

Eliminación de la oxidación y descarburación

Esta es la ventaja principal. Al eliminar el oxígeno, el proceso previene la formación de cascarilla, dejando una superficie limpia e impecable. También previene la descarburación —la pérdida de carbono de la superficie del acero— lo que preserva la dureza y resistencia al desgaste previstas del material.

Lograr un acabado brillante y limpio

Las piezas salen de un horno de vacío con un brillo metálico. Esto a menudo elimina la necesidad de operaciones de limpieza secundarias como el chorro de arena o el decapado químico, lo que ahorra tiempo y reduce costos en la cadena de fabricación general.

Garantizar uniformidad y previsibilidad

El ambiente de vacío permite un control de temperatura extremadamente preciso y una transferencia de calor uniforme. Esto conduce a resultados altamente consistentes y repetibles de lote a lote, lo cual es crítico para componentes de alto rendimiento donde la variabilidad es inaceptable.

Comprendiendo las compensaciones

Aunque potente, el tratamiento térmico al vacío no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad y costo del equipo

Los hornos de vacío y sus sistemas de bombeo asociados son significativamente más complejos y tienen un costo de capital más alto que los hornos atmosféricos convencionales. Esta inversión inicial puede ser una barrera para algunas operaciones.

Tiempos de ciclo más largos

El proceso de lograr un vacío profundo y ejecutar ciclos de calentamiento y enfriamiento controlados con precisión puede llevar más tiempo que los métodos tradicionales de tratamiento térmico. Esto puede afectar el rendimiento general para la producción de alto volumen.

No siempre es necesario

Para muchos materiales de baja aleación o aplicaciones donde el acabado superficial y la precisión absoluta no son los principales impulsores, los tratamientos atmosféricos más simples y rentables suelen ser suficientes. El gasto adicional del tratamiento al vacío solo se justifica cuando se requieren los beneficios.

Tomar la decisión correcta para su objetivo

La selección de un método de tratamiento térmico depende completamente de los requisitos del componente final.

- Si su enfoque principal es la integridad y precisión de la superficie: El tratamiento térmico al vacío es la opción superior, ya que elimina la oxidación y permite un control de proceso inigualable.

- Si su enfoque principal es el tratamiento de componentes de misión crítica para uso aeroespacial o médico: La fiabilidad y el acabado impecable del tratamiento térmico al vacío no son negociables y a menudo son un requisito de especificación.

- Si su enfoque principal es el procesamiento de alto volumen y bajo costo de materiales menos sensibles: El tratamiento térmico atmosférico convencional puede ser una solución más económica y rápida.

En última instancia, invertir en tratamiento térmico al vacío es una decisión estratégica para priorizar la calidad del material, la consistencia y un producto final impecable.

Tabla resumen:

| Paso | Acción clave | Propósito |

|---|---|---|

| 1. Carga y sellado | Colocar la carga de trabajo en la cámara y sellar | Aislar de la atmósfera |

| 2. Creación de vacío | Evacuar el aire usando sistemas de bombeo | Eliminar gases reactivos (O2, N2) |

| 3. Calentamiento y remojo | Calentar a temperatura precisa y mantener | Lograr una estructura interna uniforme |

| 4. Enfriamiento controlado | Temple con gas inerte o aceite | Fijar dureza y resistencia |

¿Listo para lograr propiedades de material impecables con un tratamiento térmico de precisión al vacío?

Las soluciones avanzadas de hornos de alta temperatura de KINTEK, incluidos nuestros hornos de vacío y atmósfera, están diseñadas para ofrecer el entorno estéril y controlado que exigen sus componentes de misión crítica. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos la capacidad de personalización profunda necesaria para satisfacer sus requisitos experimentales y de producción únicos.

Contáctenos hoy a través de nuestro [#ContactForm] para discutir cómo nuestra experiencia puede mejorar la eficiencia de su laboratorio y la calidad de su producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo