En esencia, un horno de vacío es una cámara especializada que se utiliza para calentar materiales a temperaturas muy altas en un entorno controlado y libre de oxígeno. Al eliminar el aire y otros gases, permite procesos industriales críticos como el recocido, la sinterización y el tratamiento térmico sin causar la oxidación, la contaminación o los defectos superficiales que ocurrirían en un horno convencional.

El propósito esencial de un horno de vacío no es simplemente calentar materiales, sino hacerlo en un entorno químicamente puro. Esta prevención de reacciones no deseadas es la clave para lograr propiedades superiores del material, acabados superficiales prístinos y componentes de alto rendimiento que son imposibles de crear de otra manera.

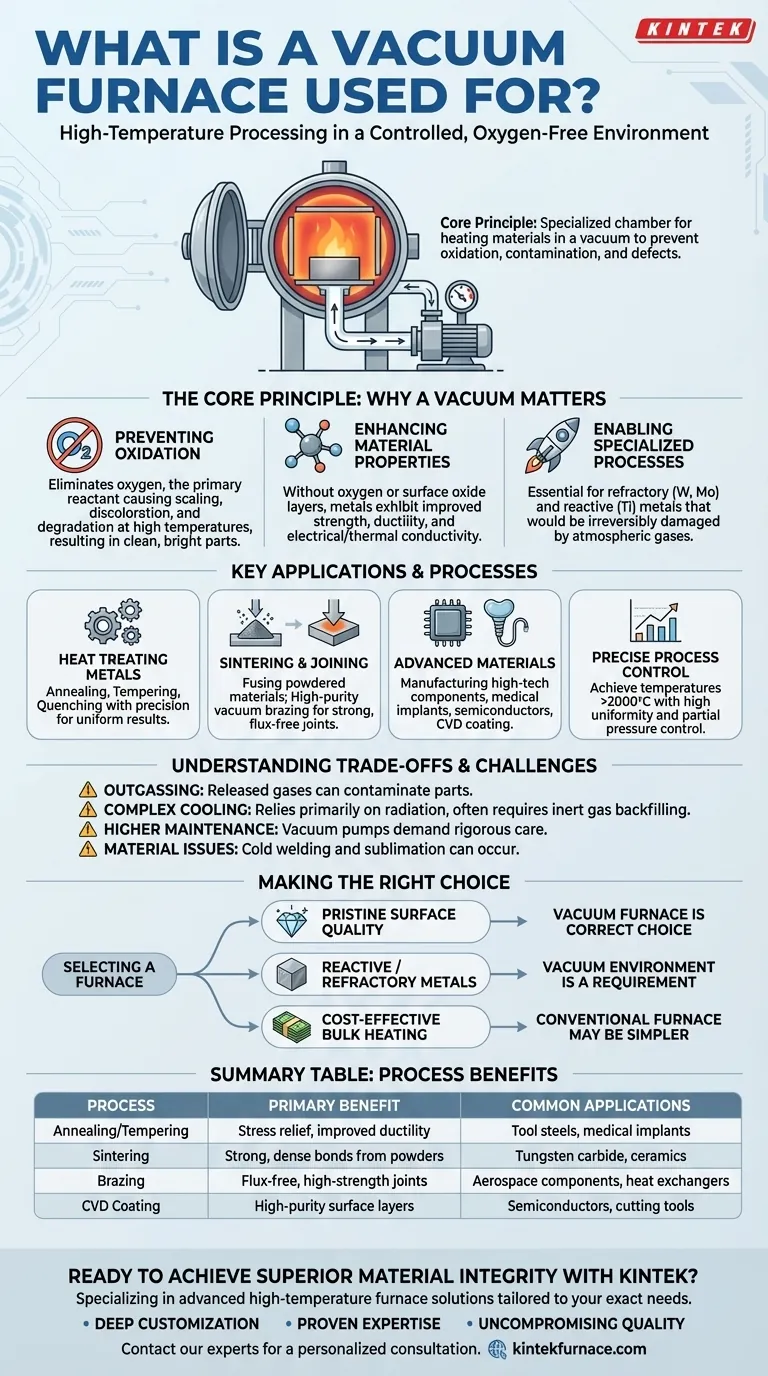

El principio fundamental: por qué es importante el vacío

A las altas temperaturas requeridas para la metalurgia y la ciencia de los materiales, la mayoría de los elementos se vuelven altamente reactivos. El oxígeno, que constituye el 21% de nuestra atmósfera, se unirá agresivamente a las superficies metálicas calientes, formando óxidos que degradan la integridad y el acabado del material.

Prevención de la oxidación

La función principal del vacío es eliminar el oxígeno. Al reducir la presión de la cámara, eliminamos el reactivo principal responsable de la formación de cascarilla, la decoloración y la contaminación, lo que da como resultado una pieza limpia y brillante.

Mejora de las propiedades del material

Este entorno de procesamiento limpio mejora directamente las características finales de un material. Sin átomos de oxígeno intersticiales o capas de óxido superficiales, los metales y aleaciones exhiben una resistencia mecánica, ductilidad y conductividad eléctrica y térmica mejoradas.

Habilitación de procesos especializados

Ciertos materiales avanzados, como los metales refractarios (tungsteno, molibdeno) o los metales reactivos (titanio), solo pueden procesarse en un vacío. Cualquier presencia de gases atmosféricos a altas temperaturas los dañaría irreversiblemente.

Aplicaciones y procesos clave

Los hornos de vacío no son una herramienta de un solo uso, sino una plataforma versátil para una variedad de procesos térmicos, cada uno de los cuales se beneficia de la atmósfera controlada.

Tratamiento térmico de metales y aleaciones

Este es el uso más común. Procesos como el recocido (ablandamiento), el revenido (endurecimiento) y el temple (endurecimiento) se pueden realizar con una precisión excepcional, asegurando resultados uniformes en toda la pieza de trabajo.

Sinterización y unión

La sinterización es el proceso de fusionar materiales en polvo (como el carburo de tungsteno) en una masa sólida mediante calor. Un vacío previene la oxidación de los polvos finos, asegurando uniones fuertes y densas. De manera similar, la soldadura fuerte al vacío de alta pureza crea uniones fuertes sin necesidad de fundente, que puede dejar residuos corrosivos.

Procesamiento de materiales avanzados

El horno de vacío es fundamental en la fabricación de componentes de alta tecnología. Se utiliza para producir implantes médicos, tratar materiales semiconductores y en la Deposición Química de Vapor (CVD), donde los gases reaccionan en una superficie calentada para formar un recubrimiento sólido.

Control preciso del proceso

Los sistemas modernos de horno de vacío ofrecen un control excepcional sobre todo el ciclo térmico. Pueden alcanzar temperaturas superiores a los 2000 °C (3632 °F) con una uniformidad de solo unos pocos grados, y permiten el control de presión parcial: la introducción intencional de un gas específico para lograr el efecto deseado, como en la cementación al vacío.

Comprensión de las compensaciones y desafíos

Aunque es potente, el entorno de vacío introduce complejidades únicas que no están presentes en los hornos de atmósfera convencionales.

Desgasificación y contaminación

Irónicamente, el vacío en sí mismo puede causar contaminación. La desgasificación ocurre cuando los gases atrapados dentro de la pieza de trabajo o en las paredes de la cámara se liberan a medida que disminuye la presión, lo que potencialmente contamina la pieza que está tratando de mantener limpia.

Control complejo de enfriamiento

En un horno normal, el gas es un medio para la transferencia de calor. En un vacío, hay muy pocas partículas de gas, por lo que el enfriamiento depende principalmente de la radiación. Esto hace que el enfriamiento rápido (temple) sea más difícil y a menudo requiere rellenar la cámara con un gas inerte como argón o nitrógeno para aumentar la velocidad de enfriamiento.

Mayores requisitos de mantenimiento

Los sistemas de vacío, particularmente las bombas que crean el entorno de baja presión, exigen un mantenimiento más riguroso y especializado que sus contrapartes atmosféricas. Las fugas o fallas en las bombas pueden comprometer toda una tirada de producción.

Problemas específicos del material

Ciertos materiales pueden exhibir comportamientos extraños en un vacío. Por ejemplo, puede ocurrir la soldadura en frío, donde dos superficies metálicas perfectamente limpias se fusionan espontáneamente al contacto, y algunos elementos pueden sublimarse (pasar directamente de sólido a gas) a altas temperaturas y bajas presiones.

Tomar la decisión correcta para su objetivo

Seleccionar un horno de vacío es una decisión estratégica basada en el resultado requerido. Considere las siguientes pautas para determinar si es la herramienta adecuada para su aplicación.

- Si su enfoque principal es la calidad de superficie prístina y la pureza del material: Un horno de vacío es la opción correcta y, a menudo, la única para un acabado brillante y sin contaminantes.

- Si su enfoque principal es el procesamiento de metales reactivos o refractarios como el titanio o el molibdeno: Un entorno de vacío es un requisito estricto para prevenir la degradación catastrófica del material.

- Si su enfoque principal es el calentamiento a granel rentable donde la oxidación superficial se puede eliminar en un paso posterior: Un horno de atmósfera convencional puede ser una solución más económica y sencilla.

En última instancia, elegir un horno de vacío es una decisión de priorizar la integridad final del material sobre la simplicidad operativa.

Tabla de resumen:

| Proceso | Beneficio principal | Aplicaciones comunes |

|---|---|---|

| Recocido/Revenido | Alivio de tensiones, mayor ductilidad | Aceros para herramientas, implantes médicos |

| Sinterización | Uniones fuertes y densas a partir de polvos | Carburo de tungsteno, cerámicas |

| Soldadura fuerte | Uniones de alta resistencia sin fundente | Componentes aeroespaciales, intercambiadores de calor |

| Recubrimiento CVD | Capas superficiales de alta pureza | Semiconductores, herramientas de corte |

¿Listo para lograr una integridad superior del material con un horno de vacío?

Su aplicación exige precisión, pureza y rendimiento. En KINTEK, nos especializamos en el diseño y la fabricación de soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades exactas.

¿Por qué elegir KINTEK para sus necesidades de horno de vacío?

- Personalización profunda: Entendemos que cada laboratorio y proceso es único. Aprovechando nuestras excepcionales capacidades internas de I+D y fabricación, vamos más allá de los modelos estándar para ofrecer hornos de vacío que coincidan con precisión con su perfil térmico, tamaño de cámara y requisitos de control de proceso.

- Experiencia comprobada: Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, es utilizada por los principales fabricantes de las industrias aeroespacial, médica y de semiconductores para procesos térmicos críticos.

- Calidad intransigente: Desde la prevención de la oxidación para un acabado brillante hasta la habilitación de la sinterización de aleaciones avanzadas, nuestros hornos están diseñados para ofrecer fiabilidad y resultados superiores.

Hablemos sobre cómo un horno de vacío KINTEK puede resolver sus desafíos de procesamiento a alta temperatura.

Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada y vea cómo nuestra capacidad de personalización profunda puede funcionar para usted.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo

- ¿Cuáles son los beneficios del tratamiento térmico al vacío? Logre un control metalúrgico superior