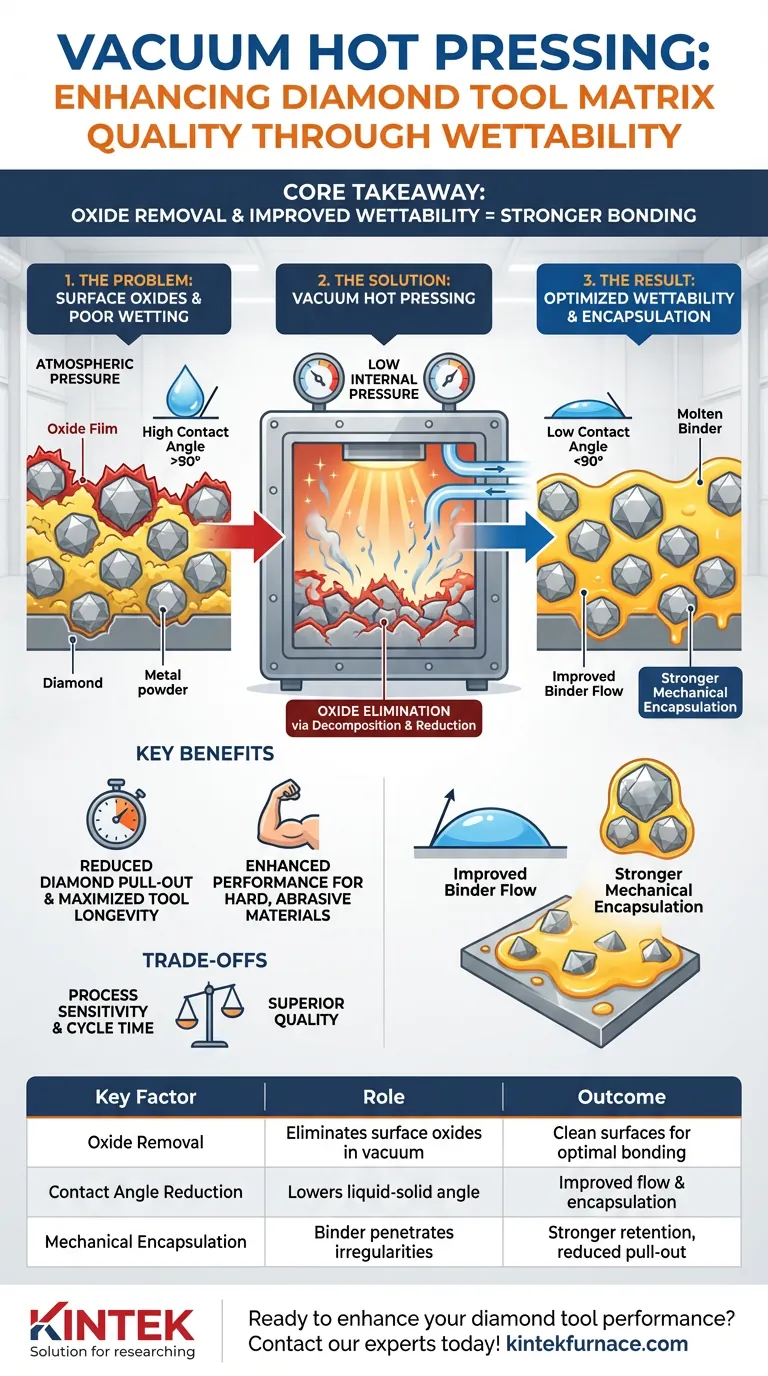

El prensado en caliente al vacío mejora la calidad de la matriz al reducir la presión interna para purificar químicamente el entorno de sinterización, eliminando específicamente las películas de óxido de las superficies del polvo. Esta purificación reduce el ángulo de contacto en la interfaz líquido-sólido, permitiendo que el metal aglutinante fundido se extienda eficazmente y encapsule firmemente las partículas de diamante.

Conclusión principal La presencia de óxidos superficiales es el principal adversario de una fuerte unión metal-diamante. El prensado en caliente al vacío elimina estos óxidos mediante descomposición y reducción, transformando el aglutinante en un medio de alta fluidez que "moja" completamente el esqueleto de diamante en lugar de simplemente rodearlo.

El Mecanismo de Purificación

Eliminación de la Barrera de Óxido

En entornos de sinterización estándar, los polvos metálicos y las superficies de diamante a menudo retienen una fina capa de óxidos. Estos óxidos actúan como una barrera física, impidiendo que el aglutinante fundido se una al diamante.

El Papel de la Baja Presión Interna

El prensado en caliente al vacío reduce la presión interna de la cámara de sinterización. Este entorno de baja presión facilita la descomposición y volatilización de estas películas de óxido, eliminando eficazmente las impurezas que dificultan la adhesión.

Utilización de un Entorno Reductor

Más allá de la simple evaporación, el proceso a menudo crea un entorno reductor. Esto reacciona activamente con los óxidos metálicos y los reduce, asegurando que las materias primas estén químicamente limpias antes de que comience la fase de unión.

Transformación de la Física Superficial

Reducción del Ángulo de Contacto

La humectabilidad se define por el "ángulo de contacto" entre una superficie líquida y sólida. Un ángulo de contacto alto hace que el líquido forme gotas (mala humectación), mientras que un ángulo bajo hace que se extienda (buena humectación).

Optimización de la Interfaz Líquido-Sólido

Al purificar la superficie del diamante y del polvo metálico, el prensado en caliente al vacío reduce significativamente el ángulo de contacto. Esto asegura que el metal aglutinante no solo se asiente sobre el diamante, sino que fluya sobre él, penetrando las irregularidades microscópicas de la superficie.

Fortalecimiento del Encapsulamiento Mecánico

El resultado de este flujo mejorado es un encapsulamiento superior. El diamante se mantiene firmemente dentro de la matriz, lo que reduce drásticamente la probabilidad de "desprendimiento" prematuro durante operaciones de corte de alta tensión.

Comprensión de las Compensaciones

Sensibilidad del Proceso

Si bien el prensado en caliente al vacío produce resultados superiores, introduce complejidad. El equipo requiere un mantenimiento riguroso para garantizar la integridad del sellado; incluso fugas de vacío menores pueden reintroducir oxígeno, lo que anula los beneficios de humectabilidad.

Implicaciones del Tiempo de Ciclo

Lograr un alto vacío y asegurar la volatilización completa de los óxidos puede extender los tiempos de ciclo en comparación con el prensado atmosférico. Los fabricantes deben equilibrar la necesidad de una resistencia de retención máxima con los requisitos de rendimiento de la producción.

Tomando la Decisión Correcta para su Producción

Para determinar si el prensado en caliente al vacío es la solución correcta para su aplicación específica, considere sus métricas de rendimiento:

- Si su enfoque principal es la longevidad de la herramienta: Priorice el prensado en caliente al vacío para maximizar la retención de diamante, ya que esto evita que los diamantes costosos se desperdicien por desprendimiento prematuro.

- Si su enfoque principal es el corte de materiales duros y abrasivos: Utilice este método para garantizar que la matriz esté libre de óxidos que la vuelven frágil, proporcionando la tenacidad requerida para aplicaciones de alta resistencia.

Al asegurar que el aglutinante moje verdaderamente el diamante, transita de una simple mezcla mecánica a un material compuesto completamente integrado.

Tabla Resumen:

| Factor Clave | Papel en la Mejora de la Calidad de la Matriz | Resultado |

|---|---|---|

| Eliminación de Óxidos | Elimina óxidos superficiales mediante descomposición/reducción en vacío | Superficies químicamente limpias para una unión óptima |

| Reducción del Ángulo de Contacto | Reduce el ángulo de contacto líquido-sólido a través de la purificación superficial | Mejora del flujo del aglutinante y encapsulamiento del diamante |

| Encapsulamiento Mecánico | Asegura que el aglutinante penetre las irregularidades de la superficie del diamante | Mayor retención de diamante, menor desprendimiento |

| Sensibilidad del Proceso | Requiere integridad de vacío mantenida para prevenir la reintroducción de oxígeno | Resultados consistentes de alta calidad con cuidado adecuado del equipo |

¿Listo para mejorar el rendimiento de sus herramientas de diamante con una calidad de matriz superior?

En KINTEK, nuestros sistemas de prensado en caliente al vacío están diseñados para proporcionar el entorno preciso necesario para una humectabilidad óptima entre el aglutinante y el diamante. Respaldados por I+D y fabricación expertas, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades de producción únicas.

Maximice la longevidad de su herramienta y la eficiencia de corte: ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden transformar su proceso de fabricación de herramientas de diamante!

Guía Visual

Productos relacionados

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuáles son las ventajas del sinterizado por plasma de chispa (SPS) sobre la forja tradicional? Control preciso de la microestructura

- ¿Cómo beneficia el prensado en caliente al vacío a la metalurgia de polvos? Logre Materiales Densos y de Alto Rendimiento

- ¿Por qué se utilizan manguitos de grafito de alta pureza en las prensas multianvil? Desbloquee la precisión de 2300 °C y los entornos reductores

- ¿Qué es la sinterización por prensado en caliente y cómo se utiliza con polvos metálicos y cerámicos? Logre una densidad y un rendimiento superiores

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora de la Densificación y el Rendimiento Termoeléctrico del Cu2Se

- ¿Cuál es la ventaja principal de usar un horno de sinterización por prensado en caliente (HPS)? Mejorar la densidad y resistencia de la cerámica SiC/YAG

- ¿Cómo funciona el sistema de vacío en estos hornos? Consiga pureza y rendimiento en procesos de alta temperatura

- ¿Cómo beneficia un sistema de sinterización por prensado en caliente de grado industrial a las cerámicas Al2O3/TiC/SiC(w)? Densidad de material mejorada