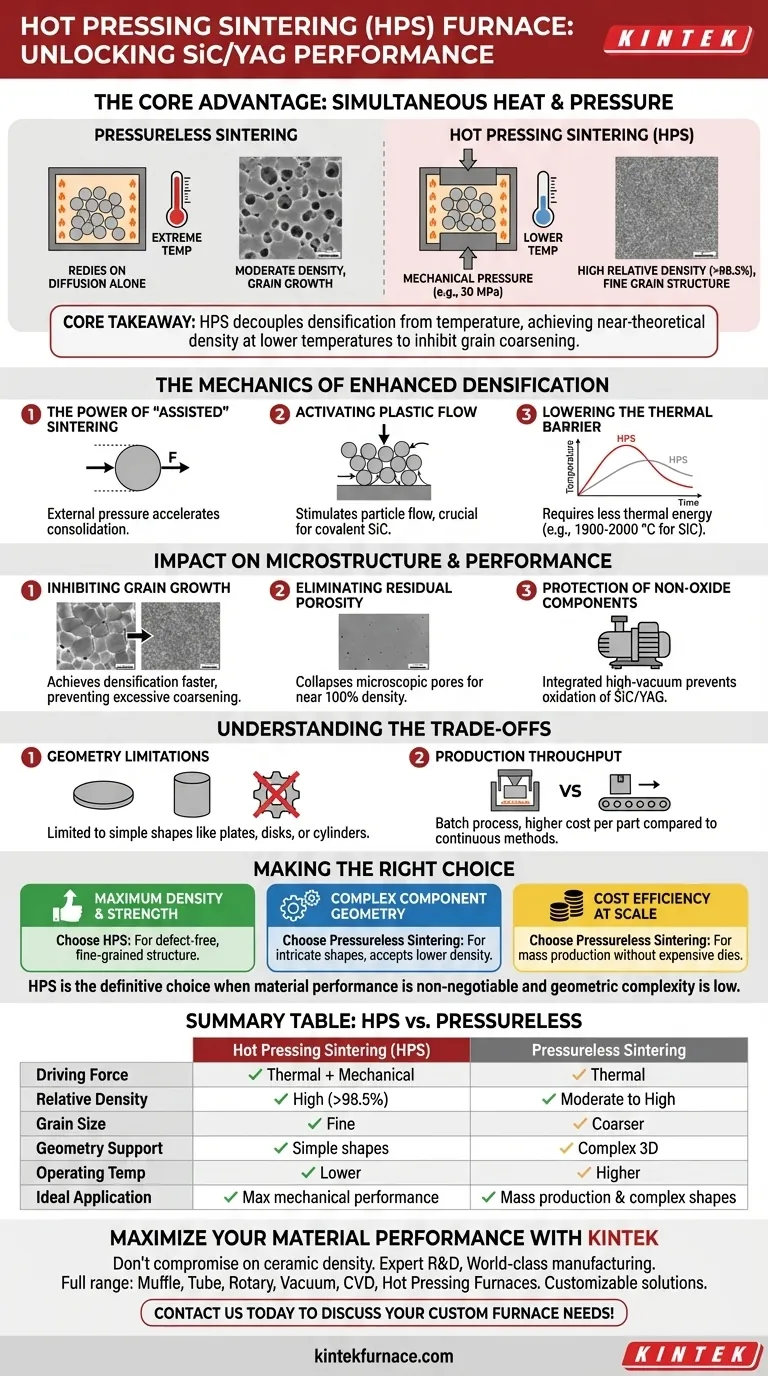

La ventaja principal de un horno de sinterización por prensado en caliente (HPS) radica en su capacidad para aplicar presión mecánica externa simultáneamente con alta energía térmica. A diferencia de la sinterización sin presión, que se basa únicamente en la difusión a temperaturas extremadamente altas, el HPS utiliza esta presión (a menudo alrededor de 30 MPa) para forzar mecánicamente las partículas a unirse. Esta fuerza impulsora adicional permite que las cerámicas compuestas de SiC/YAG logren altas densidades relativas (más del 98,5 %) a temperaturas significativamente más bajas.

Conclusión principal La sinterización por prensado en caliente desacopla la densificación de la temperatura. Al añadir presión mecánica, se puede lograr una densidad cercana a la teórica sin el calor excesivo que causa el crecimiento de los granos, lo que resulta en una microestructura cerámica más fuerte y de grano más fino.

La mecánica de la densificación mejorada

El poder de la sinterización "asistida"

En la sinterización tradicional sin presión, la densificación se rige estrictamente por la reducción de la energía superficial a través de la difusión atómica. El HPS introduce una potente variable externa: presión mecánica uniaxial. Esta presión actúa como un catalizador, acelerando físicamente la consolidación del polvo cerámico.

Activación del flujo plástico

La presión aplicada estimula el flujo plástico y la reorganización de partículas dentro del cuerpo cerámico. Este mecanismo es particularmente eficaz para materiales covalentes como el carburo de silicio (SiC), que son notoriamente difíciles de densificar solo con calor debido a sus bajos coeficientes de autocifusión.

Reducción de la barrera térmica

Dado que la fuerza mecánica realiza parte del trabajo, la energía térmica necesaria para unir las partículas se reduce. El HPS permite procesar a temperaturas (por ejemplo, 1900-2000 °C para SiC) que son inferiores a las que se requerirían para la sinterización sin presión para lograr la misma densidad.

Impacto en la microestructura y el rendimiento

Inhibición del crecimiento de grano

Uno de los mayores enemigos de la resistencia de la cerámica es el "crecimiento anormal de grano", que normalmente ocurre cuando los materiales se mantienen a altas temperaturas durante largos períodos para eliminar los poros. Dado que el HPS logra la densificación más rápido y a temperaturas más bajas, inhibe eficazmente el crecimiento excesivo de los granos.

Eliminación de la porosidad residual

La presión axial ayuda a colapsar los poros microscópicos que de otro modo podrían quedar atrapados en el material. Esto conduce a una microestructura con defectos minimizados y propiedades mecánicas significativamente mejoradas, alcanzando cerca del 100 % de la densidad teórica.

Protección de componentes no óxidos

Los sistemas HPS a menudo se integran con entornos de alto vacío. Esta combinación no solo ayuda a la densificación, sino que también elimina los gases residuales de los cuellos de sinterización, evitando la oxidación o descarburación de componentes sensibles como SiC o YAG durante la fase de calentamiento.

Comprensión de las compensaciones

Limitaciones geométricas

La principal desventaja del HPS es la limitación geométrica. Dado que la presión generalmente se aplica de forma uniaxial (de arriba y abajo), este método se limita generalmente a formas simples como placas, discos o cilindros. Las geometrías complejas con socavados o características internas intrincadas se adaptan mejor a la sinterización en atmósfera sin presión.

Rendimiento de producción

El HPS es típicamente un proceso por lotes que implica troqueles de grafito pesados y tiempos de ciclo más largos en comparación con los métodos de sinterización continua. Si bien la calidad del material es superior, la tasa de producción es generalmente menor y el costo por pieza es mayor.

Tomar la decisión correcta para su objetivo

Para determinar si el HPS es la solución correcta para su aplicación específica de SiC/YAG, evalúe sus prioridades:

- Si su principal objetivo es la máxima densidad y resistencia: Elija la sinterización por prensado en caliente. La presión mecánica garantiza una estructura sin defectos y de grano fino que los métodos sin presión no pueden igualar fácilmente.

- Si su principal objetivo es la geometría compleja de los componentes: Elija la sinterización sin presión/en atmósfera. Esto permite la densificación de formas intrincadas, siempre que pueda aceptar una densidad ligeramente menor o tamaños de grano más grandes.

- Si su principal objetivo es la eficiencia de costos a escala: Elija la sinterización sin presión. La ausencia de troqueles costosos y la capacidad de procesar grandes lotes simultáneamente favorecen este método para la producción en masa.

En última instancia, el HPS es la opción definitiva cuando el rendimiento del material es innegociable y la complejidad geométrica es baja.

Tabla resumen:

| Característica | Sinterización por prensado en caliente (HPS) | Sinterización sin presión |

|---|---|---|

| Fuerza impulsora | Energía térmica + Presión mecánica | Energía térmica (difusión) |

| Densidad relativa | Alta (> 98,5 % teórica) | Moderada a alta |

| Tamaño de grano | Fino (inhibe el crecimiento de grano) | Más grueso (debido a mayor calor) |

| Soporte de geometría | Formas simples (placas, discos) | Geometrías 3D complejas |

| Temperatura de funcionamiento | Menor requerida para la densificación | Mayor requerida para la densificación |

| Aplicación ideal | Rendimiento mecánico máximo | Producción en masa y formas complejas |

Maximice el rendimiento de su material con KINTEK

No comprometa la densidad de la cerámica. Ya sea que esté desarrollando cerámicas compuestas de SiC/YAG o materiales estructurales avanzados, las soluciones de sinterización avanzadas de KINTEK proporcionan la precisión que necesita.

Con el respaldo de I+D experto y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío, CVD y hornos de prensado en caliente, todos totalmente personalizables según sus requisitos únicos de investigación o producción. Nuestros sistemas están diseñados para minimizar el crecimiento de grano y eliminar la porosidad, asegurando que sus materiales alcancen su potencial cercano al teórico.

¿Listo para mejorar su procesamiento de cerámica? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Chang Zou, Xingzhong Guo. Microstructure and Properties of Hot Pressing Sintered SiC/Y3Al5O12 Composite Ceramics for Dry Gas Seals. DOI: 10.3390/ma17051182

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué ventajas demuestra un horno de prensado en caliente al vacío para los compuestos Fe-Cu-Ni-Sn-VN? Preparación superior de la nanoestructura

- ¿Cómo afecta la presión uniaxial aplicada por un horno de prensado en caliente al vacío a la microestructura de los materiales ZrC-SiC?

- ¿Qué aplicaciones tiene la tecnología de prensa caliente al vacío en la industria electrónica y de semiconductores? Descubra la fabricación de componentes de alto rendimiento

- ¿En qué industrias se utiliza comúnmente el prensado en caliente? Esencial para la industria aeroespacial, cerámica y electrónica

- ¿Qué funciones cumplen los moldes de grafito en el prensado en caliente al vacío de composites de cobre-nanotubos de carbono?

- ¿Cuáles son las ventajas del SPS frente al prensado en caliente para Ti-6Al-4V/HA? Maximizar la bioactividad con el sinterizado rápido

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Por qué es necesario un entorno de alto vacío en un horno de prensado en caliente al vacío (VHP) para preparar composites de aleación de magnesio? Prevenir la oxidación y maximizar el rendimiento