La ventaja definitiva de un horno de prensado en caliente al vacío radica en su capacidad para integrar la sinterización y la densificación en un único paso de alta eficiencia. Al eliminar los ciclos de calentamiento y enfriamiento separados inherentes a la sinterización escalonada tradicional, este proceso evita el crecimiento de los granos que normalmente compromete la integridad mecánica de los compuestos Fe-Cu-Ni-Sn-VN.

Conclusión principal El prensado en caliente al vacío cambia fundamentalmente la microestructura de los compuestos al aplicar calor y presión simultáneamente. Esto crea materiales nanoestructurados con densidad y resistencia al desgaste superiores, evitando los granos gruesos y los problemas de porosidad comunes en la fabricación tradicional de múltiples pasos.

Control superior de la microestructura

Reducción drástica del tamaño de grano

Los métodos de procesamiento tradicionales, que implican prensado en frío seguido de sinterización y reprensado, exponen los materiales a un calentamiento prolongado. Este historial térmico provoca un crecimiento significativo de los granos, que a menudo alcanzan tamaños de 2 a 50 micrones.

En contraste, el horno de prensado en caliente al vacío suprime este crecimiento excesivo. Al densificar el material rápidamente bajo presión, restringe el movimiento de los granos, lo que resulta en tamaños de grano significativamente más finos que van desde 20 a 400 nm.

Rendimiento mecánico mejorado

La correlación entre el tamaño de grano y el rendimiento es directa. La nanoestructura lograda mediante el prensado en caliente al vacío produce un material con resistencia al desgaste superior.

Por el contrario, los granos más gruesos producidos por los métodos tradicionales dan como resultado propiedades mecánicas más bajas. El proceso de prensado en caliente al vacío garantiza que el compuesto final sea más duro y duradero.

Optimización de la pureza del material

Prevención de la oxidación

Los compuestos Fe-Cu-Ni-Sn-VN contienen elementos como hierro, cobre y nitruro de vanadio que son muy sensibles al oxígeno a altas temperaturas. Un entorno de sinterización estándar presenta el riesgo de oxidar estos polvos metálicos.

El horno de prensado en caliente al vacío opera en un estado de alto vacío (por ejemplo, eliminando el gas de los intersticios del polvo). Esto previene eficazmente la oxidación, asegurando que la matriz metálica y las partículas de refuerzo permanezcan químicamente puras.

Unión interfacial limpia

La resistencia mecánica depende en gran medida de la unión entre los diferentes elementos del compuesto. Al eliminar el oxígeno, el horno garantiza la limpieza de las interfaces del material.

Este entorno limpio promueve una difusión atómica y formación de soluciones sólidas efectivas. El resultado es una unión más fuerte y cohesiva entre la matriz y las fases de refuerzo, en lugar de un material debilitado por capas de óxido.

Mecanismos de densificación

Calor y presión simultáneos

A diferencia de la sinterización estándar, que se basa principalmente en la difusión térmica para cerrar los poros, el prensado en caliente al vacío aplica presión mecánica (por ejemplo, 30 MPa) junto con altas temperaturas (800-1000 °C).

Esta combinación induce deformación plástica y fluencia por difusión. Las partículas se ven obligadas físicamente a reorganizarse y llenar los vacíos mientras se encuentran en un estado termoplástico.

Lograr una densidad cercana a la teórica

La sinterización al vacío tradicional a menudo deja porosidad residual, logrando a veces densidades de solo alrededor del 71 %. La presión axial adicional en un horno de prensado en caliente excluye forzosamente los poros internos.

Esta capacidad permite que el proceso logre densidades significativamente más altas, a menudo acercándose a un estado totalmente denso (más del 96 %). Esta reducción de la porosidad es fundamental para lograr una alta dureza y un bajo módulo de elasticidad.

Controles críticos del proceso

La necesidad de control de la atmósfera

Si bien el prensado en caliente al vacío ofrece resultados superiores, depende completamente de la integridad del entorno de vacío. Cualquier fallo en el mantenimiento del vacío provocará la oxidación y la fragilización de la interfaz que el proceso está diseñado para prevenir.

Gestión del historial térmico

El éxito de este método depende del control preciso de la ventana de temperatura-presión. El proceso debe equilibrar el alto calor para la plasticidad con suficiente presión para la densificación, sin cruzar los umbrales térmicos que desencadenarían un rápido crecimiento de los granos a pesar de la presión aplicada.

Tomar la decisión correcta para su objetivo

Al seleccionar un método de fabricación para compuestos Fe-Cu-Ni-Sn-VN, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la resistencia al desgaste: Elija el prensado en caliente al vacío para lograr los tamaños de grano a escala nanométrica (20-400 nm) requeridos para una durabilidad máxima de la superficie.

- Si su enfoque principal es la pureza del material: Confíe en las capacidades de alto vacío de este horno para prevenir la oxidación de elementos sensibles como el cobre y el nitruro de vanadio.

- Si su enfoque principal es la alta densidad: Utilice la aplicación simultánea de presión de 30 MPa para eliminar la porosidad y lograr una densidad >96 %, que la sinterización estándar no puede igualar.

El prensado en caliente al vacío transforma la fabricación de compuestos complejos de una lucha de múltiples pasos contra los defectos a una solución de ingeniería precisa y de un solo paso.

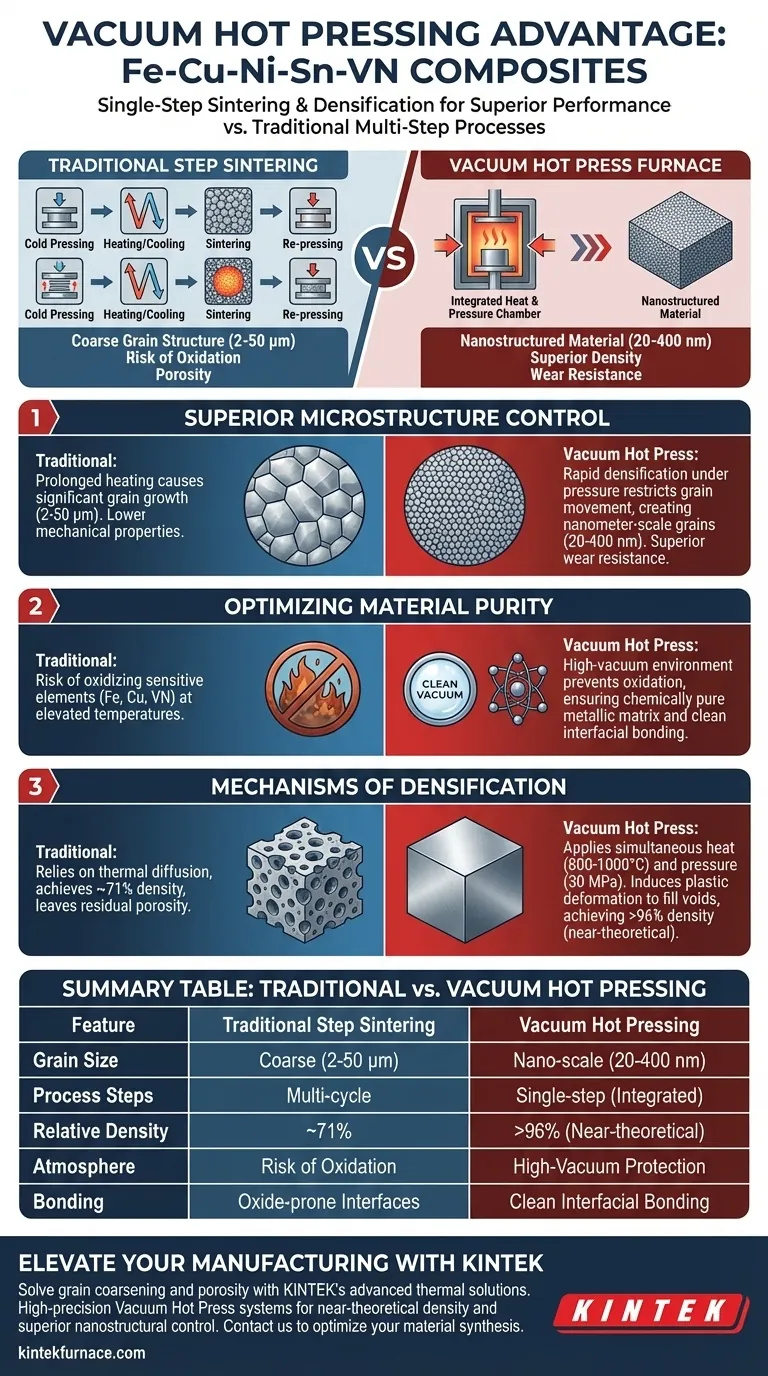

Tabla resumen:

| Característica | Sinterización escalonada tradicional | Prensado en caliente al vacío |

|---|---|---|

| Tamaño de grano | Grueso (2-50 μm) | Escala nanométrica (20-400 nm) |

| Pasos del proceso | Múltiples ciclos (Prensado + Sinterización) | Un paso (Integrado) |

| Densidad relativa | ~71 % | >96 % (Cercana a la teórica) |

| Atmósfera | Riesgo de oxidación | Protección de alto vacío |

| Unión | Interfaces propensas a la oxidación | Unión interfacial limpia |

Mejore la fabricación de sus compuestos con KINTEK

¿Tiene problemas con el crecimiento de los granos o la porosidad residual en la síntesis de sus materiales? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para resolver exactamente estos desafíos. Respaldados por I+D y fabricación expertas, ofrecemos sistemas de Prensado en Caliente al Vacío, hornos Mufla, de Tubo, Rotatorios y de CVD de alta precisión que son totalmente personalizables según sus necesidades de investigación o producción.

Nuestra tecnología de vacío avanzada garantiza una densidad cercana a la teórica y un control superior de la nanoestructura para materiales sensibles como el Fe-Cu-Ni-Sn-VN. No comprometa la pureza del material: contáctenos hoy mismo para encontrar el horno de alta temperatura perfecto para su laboratorio.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué papel juega un horno de sinterización por prensado en caliente en la producción de Cf-UHTC? Lograr la máxima densidad en compuestos refractarios

- ¿Cuál es la importancia de la capacidad de calentamiento rápido de un horno de prensado en caliente? Desbloquee la precisión de sinterización a nanoescala

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Cuáles son las ventajas de utilizar el Sinterizado por Plasma de Chispa (SPS) para los compuestos de Mo-Cr-Y? Fabricación de Alto Rendimiento

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué problema específico aborda el entorno de vacío dentro de un horno de prensa en caliente al vacío?

- ¿Cómo contribuye la presión axial aplicada por un horno de sinterización de prensado en caliente al vacío a la densificación del material?

- ¿Cuáles son los beneficios de utilizar un horno de sinterización de prensa caliente al vacío para la preparación de composites de matriz de aluminio SiCw/2024? Lograr materiales aeroespaciales de alto rendimiento