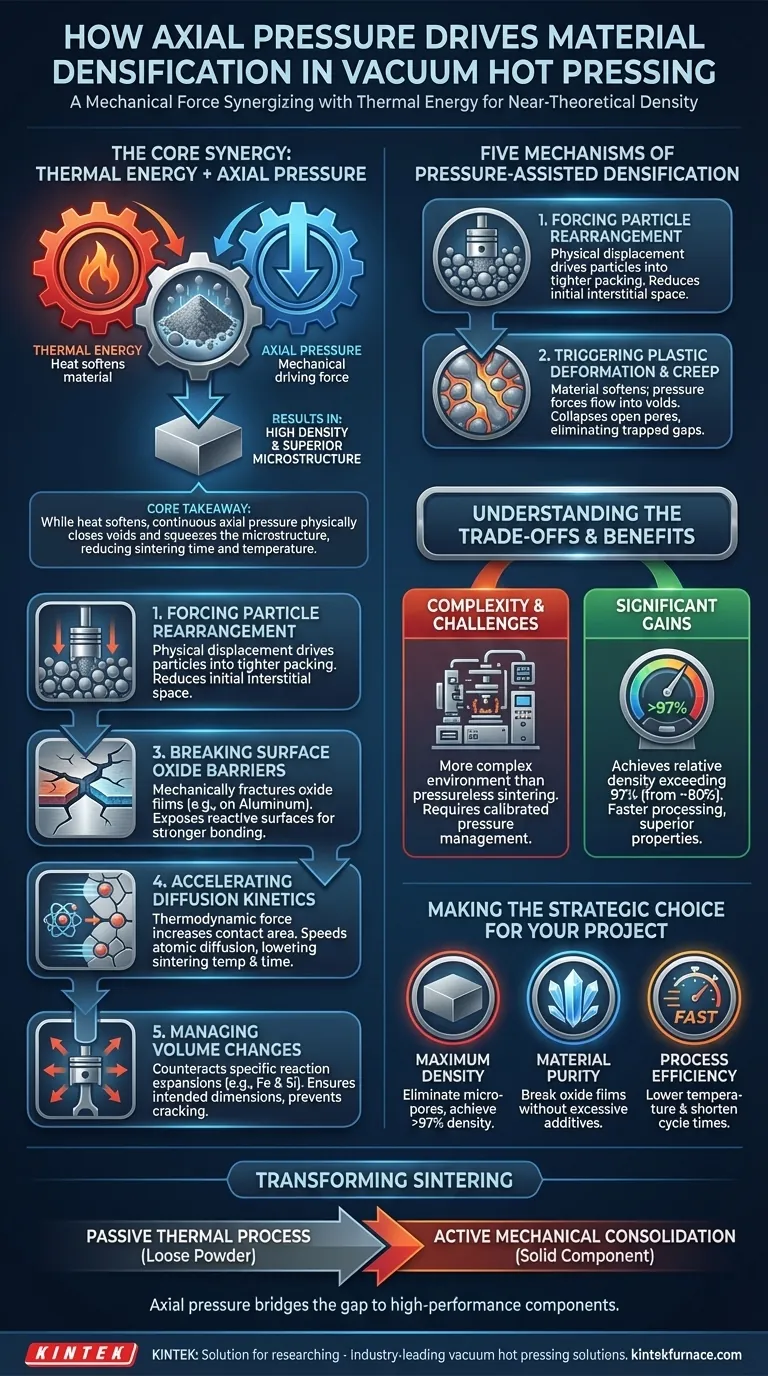

La presión axial aplicada por un horno de prensado en caliente al vacío actúa como una fuerza impulsora mecánica que trabaja en sinergia con la energía térmica para densificar los materiales. Al forzar físicamente las partículas del polvo a unirse, esta presión acelera el reordenamiento de las partículas y desencadena la deformación plástica, lo que permite que el material alcance niveles de densidad casi teóricos que a menudo son imposibles solo con calor.

Conclusión Clave Mientras que el calor ablanda el material, es la presión axial continua la que cierra físicamente los vacíos y supera la resistencia natural a la unión. Esta energía mecánica "exprime" eficazmente la microestructura hasta un estado denso, rompiendo las barreras superficiales y reduciendo el tiempo y la temperatura necesarios para una sinterización exitosa.

Mecanismos de Densificación Asistida por Presión

Forzar el Reordenamiento de Partículas

La principal contribución de la presión axial es el desplazamiento físico inmediato de las partículas del polvo. A diferencia de la sinterización sin presión, donde las partículas se asientan de forma natural, la fuerza aplicada impulsa mecánicamente las partículas a una configuración de empaquetamiento más apretada.

Este reordenamiento reduce el volumen del espacio intersticial entre las partículas antes de que comience la unión. Proporciona el contacto inicial necesario para iniciar el proceso de densificación de manera eficiente.

Desencadenar la Deformación Plástica y la Fluencia

A medida que aumenta la temperatura, el material se ablanda; la presión aplicada fuerza entonces a las partículas a sufrir deformación plástica. Este mecanismo hace que el material fluya hacia los vacíos restantes, llenando eficazmente los huecos entre las partículas.

Este proceso, a menudo descrito como flujo plástico o fluencia, conduce al colapso de los poros abiertos. Asegura que los vacíos se eliminen en lugar de quedar simplemente atrapados dentro del material, lo que es un problema común en la sinterización sin presión.

Romper las Barreras de Películas de Óxido Superficiales

Una función crítica, a menudo pasada por alto, de la presión axial es su capacidad para fracturar las capas superficiales. Como se describe en la referencia principal sobre aleaciones de aluminio, la presión rompe eficazmente las películas de óxido que se forman naturalmente en las superficies de las partículas.

Estas películas de óxido a menudo actúan como barreras a la difusión. Al romperlas mecánicamente, el horno expone superficies limpias y reactivas, lo que permite el contacto directo partícula a partícula y una unión más fuerte.

Acelerar la Cinética de Difusión

La presión proporciona una fuerza impulsora termodinámica adicional que supera la resistencia a la difusión. Al forzar los átomos a estar más cerca y aumentar el área de contacto, el sistema facilita una difusión atómica más rápida a través de los límites de grano.

Esta difusión acelerada reduce significativamente la temperatura y el tiempo de sinterización necesarios para alcanzar la densidad completa. Permite una consolidación rápida, evitando el crecimiento de grano que a menudo ocurre durante ciclos de calentamiento prolongados.

Comprender las Compensaciones

Complejidad frente a Ganancias de Densidad

La adición de presión mecánica crea un entorno de procesamiento más complejo en comparación con la sinterización estándar sin presión. Sin embargo, la compensación produce un rendimiento significativamente mayor; por ejemplo, aumentando la densidad relativa de ~80% a superar el 97% en materiales superduros.

Gestión de los Cambios de Volumen

La presión aplicada debe calibrarse cuidadosamente para contrarrestar reacciones específicas. En ciertas reacciones de síntesis (como Fe y Si), ocurre una expansión de volumen. La presión axial externa contrarresta eficazmente esta expansión, asegurando que el producto final mantenga sus dimensiones y dureza previstas en lugar de hincharse o agrietarse.

Tomar la Decisión Correcta para Su Proyecto

La aplicación del prensado en caliente al vacío es una elección estratégica que depende de los requisitos de su material.

- Si su principal enfoque es la Densidad Máxima: Confíe en la presión axial para eliminar microporos y vacíos cerrados, logrando densidades relativas superiores al 97% y reduciendo drásticamente la porosidad.

- Si su principal enfoque es la Pureza del Material: Utilice la presión para romper las películas de óxido en aleaciones difíciles (como el aluminio), asegurando una unión directa sin necesidad de un exceso de fundente o aditivos.

- Si su principal enfoque es la Eficiencia del Proceso: Aproveche el mecanismo asistido por presión para reducir la temperatura de sinterización requerida y acortar los tiempos de ciclo, preservando la microestructura de la exposición excesiva al calor.

En última instancia, la presión axial transforma la sinterización de un proceso térmico pasivo a una consolidación mecánica activa, cerrando la brecha entre el polvo suelto y un componente sólido de alto rendimiento.

Tabla Resumen:

| Mecanismo | Función en la Densificación | Beneficio Clave |

|---|---|---|

| Reordenamiento de Partículas | Desplazamiento físico del polvo | Elimina los huecos intersticiales iniciales |

| Deformación Plástica | Flujo del material hacia los vacíos restantes | Colapsa los poros abiertos a medida que el material se ablanda |

| Ruptura de Películas Superficiales | Rompe las capas de óxido en las partículas | Expone superficies limpias para la unión directa |

| Cinética de Difusión | Aumenta el área de contacto y el flujo atómico | Reduce el tiempo y la temperatura de sinterización requeridos |

| Gestión de Volumen | Contrarresta la expansión de la síntesis | Previene el agrietamiento y mantiene las dimensiones |

Maximice la Densidad del Material con la Experiencia de KINTEK

Logre una densidad casi teórica y una microestructura superior para sus aplicaciones más exigentes. KINTEK ofrece soluciones líderes en la industria de prensado en caliente al vacío respaldadas por I+D experta y fabricación de precisión. Ya sea que necesite sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus requisitos de sinterización únicos.

¿Listo para transformar el rendimiento de su material? Contacte a KINTEK hoy para discutir sus necesidades de hornos personalizados.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la fabricación de compuestos de grafito/cobre de alta densidad? La solución de humectación forzada para compuestos superiores

- ¿Qué papel desempeñan los hornos de prensa caliente en la metalurgia de polvos? Logre componentes de alta densidad de manera eficiente

- ¿Cuáles son las principales ventajas de SPS industrial frente al prensado en caliente al vacío para Ti-6Al-4V? Lograr una microestructura superior

- ¿Por qué es necesario tratar los moldes de grafito que contienen polvos mezclados en un horno de secado al vacío antes del sinterizado por prensado en caliente al vacío?

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Por qué se prefiere un horno de sinterización por prensado en caliente al vacío (VHPS) para las superaleaciones de alta entropía AlxCoCrFeNi? Lograr una densidad del 99%

- ¿Qué funciones cumplen los moldes de grafito de alta pureza durante el prensado en caliente de SiC? Mejora la precisión del sinterizado

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas