En la metalurgia de polvos, un horno de prensa caliente desempeña un papel especializado y crítico: aplicar simultáneamente alta temperatura y presión mecánica a un polvo metálico. Este proceso de un solo paso, conocido como prensado en caliente, consolida el polvo directamente en un componente denso y sólido con una integridad estructural superior y una porosidad interna mínima.

La principal ventaja del prensado en caliente no es solo la consolidación, sino su capacidad para lograr una densidad excepcionalmente alta y microestructuras de grano fino a temperaturas y presiones más bajas de las requeridas por pasos separados de prensado y sinterización. Esto lo convierte en la elección ideal para producir componentes de alto rendimiento a partir de materiales que son difíciles de densificar por otros medios.

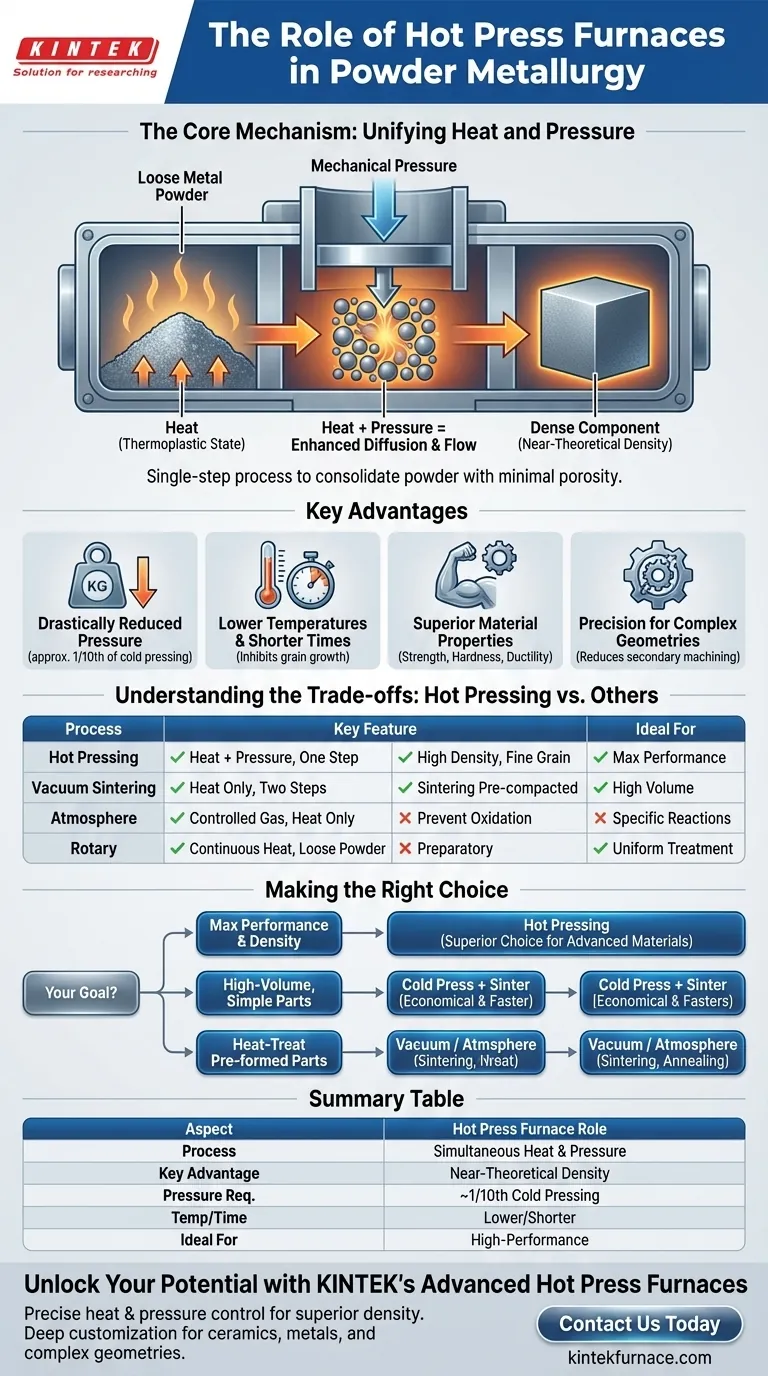

El Mecanismo Central: Unificación de Calor y Presión

El prensado en caliente es fundamentalmente un proceso termomecánico que combina los pasos de compactación y sinterización en una única operación dentro del horno.

Cómo Funciona el Prensado en Caliente

Primero, el polvo metálico se calienta a una temperatura en la que se vuelve termoplástico y más maleable. Mientras está a esta temperatura elevada, se aplica presión uniaxial mediante una prensa, compactando las partículas ablandadas.

Esta combinación de calor y presión mejora drásticamente el flujo de material y la difusión entre partículas, cerrando los huecos entre ellas de manera mucho más efectiva que la presión o el calor por sí solos.

El Objetivo: Lograr una Densidad Cercana a la Teórica

El objetivo principal del prensado en caliente es producir componentes con una densidad que se acerque al 100% del máximo teórico para ese material.

Al eliminar la porosidad, el proceso produce una estructura de grano fino, que es directamente responsable de las propiedades mecánicas y eléctricas mejoradas del material.

Ventajas Clave del Proceso de Prensado en Caliente

Elegir un horno de prensa caliente ofrece ventajas claras sobre las rutas convencionales de metalurgia de polvos de múltiples pasos.

Requisitos de Presión Drásticamente Reducidos

Debido a que el polvo se encuentra en un estado ablandado y termoplástico, la presión necesaria para la consolidación es significativamente menor. A menudo requiere solo aproximadamente 1/10 de la presión necesaria para prensar en frío una pieza a su estado inicial "en verde".

Temperaturas Más Bajas y Tiempos de Sinterización Más Cortos

La presión aplicada acelera la difusión atómica y la transferencia de masa necesarias para la sinterización. Esto permite que el proceso se realice a temperaturas más bajas y durante períodos más cortos, lo cual es crucial para inhibir el crecimiento de grano indeseable y preservar una microestructura fina.

Propiedades del Material Superiores

La alta densidad y la estructura de grano fino resultantes conducen directamente a una excelente resistencia mecánica, dureza y ductilidad. Para ciertos materiales, esto también se traduce en una mejor conductividad eléctrica y rendimiento térmico.

Precisión para Geometrías Complejas

El prensado en caliente permite la producción de piezas con formas complejas y dimensiones finales precisas, a menudo reduciendo la necesidad de extensas operaciones de mecanizado secundario.

Entendiendo las Ventajas y Desventajas: Prensado en Caliente vs. Otros Hornos

El prensado en caliente es una herramienta poderosa, pero no es el único proceso térmico en la metalurgia de polvos. Comprender su lugar en relación con otros tipos de hornos es clave.

vs. Hornos de Sinterización al Vacío Estándar

Un horno de vacío se utiliza típicamente para la sinterización, un proceso que aplica solo calor (bajo vacío) a una pieza precompactada (una "pieza en verde"). El prensado en caliente combina la compactación y la sinterización. Un horno de vacío se usa cuando la pieza ya ha sido moldeada por un paso separado de prensado en frío.

vs. Hornos de Atmósfera

Los hornos de atmósfera están diseñados para un control preciso sobre el ambiente gaseoso (por ejemplo, nitrógeno, argón, hidrógeno) para prevenir la oxidación o inducir reacciones químicas específicas durante el tratamiento térmico. Al igual que los hornos de vacío, no aplican presión mecánica y se utilizan para sinterizar o recocer componentes preformados.

vs. Hornos Rotatorios

Los hornos rotatorios se utilizan principalmente para el tratamiento térmico continuo y uniforme de polvos o gránulos sueltos. En la metalurgia de polvos, su función es a menudo preparatoria, para secado, calcinación o producción de polvos consistentes y de alta calidad antes de que se consoliden en una prensa o horno.

Tomando la Decisión Correcta para su Objetivo

La selección del proceso térmico correcto depende completamente de su material, la complejidad de la pieza y los requisitos de rendimiento final.

- Si su enfoque principal es el máximo rendimiento y densidad: El prensado en caliente es la opción superior para crear componentes con una densidad casi perfecta y la estructura de grano más fina posible, especialmente para cerámicas avanzadas o metales difíciles de sinterizar.

- Si su enfoque principal es la producción de alto volumen de piezas más simples: Un proceso convencional de dos pasos de prensado en frío seguido de sinterización en un horno de vacío o atmósfera es a menudo más económico y rápido.

- Si su enfoque principal es el tratamiento térmico de piezas preformadas: Un horno de vacío o atmósfera es la herramienta correcta para procesos como la sinterización, el recocido o la soldadura fuerte, donde no se necesita presión de consolidación adicional.

En última instancia, elegir el horno adecuado consiste en alinear las capacidades del proceso con las propiedades del material deseadas y los objetivos de fabricación.

Tabla Resumen:

| Aspecto | Función del Horno de Prensa Caliente |

|---|---|

| Proceso | Aplica simultáneamente calor y presión para consolidar polvos metálicos |

| Ventaja Clave | Logra una densidad cercana a la teórica con microestructuras de grano fino |

| Requisito de Presión | Aproximadamente 1/10 de la presión del prensado en frío |

| Temperatura/Tiempo | Temperaturas más bajas y tiempos de sinterización más cortos |

| Ideal Para | Componentes de alto rendimiento a partir de materiales difíciles de densificar |

Libere todo el potencial de su metalurgia de polvos con los hornos de prensa caliente avanzados de KINTEK

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de prensa caliente están diseñados para ofrecer un control preciso de calor y presión, asegurando una densidad superior y propiedades del material para sus necesidades experimentales únicas. Ya sea que trabaje con cerámicas, metales o geometrías complejas, nuestra sólida capacidad de personalización profunda adapta soluciones para cumplir con sus requisitos específicos.

Contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, puede mejorar su eficiencia de investigación y producción. ¡Logremos sus objetivos juntos!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales