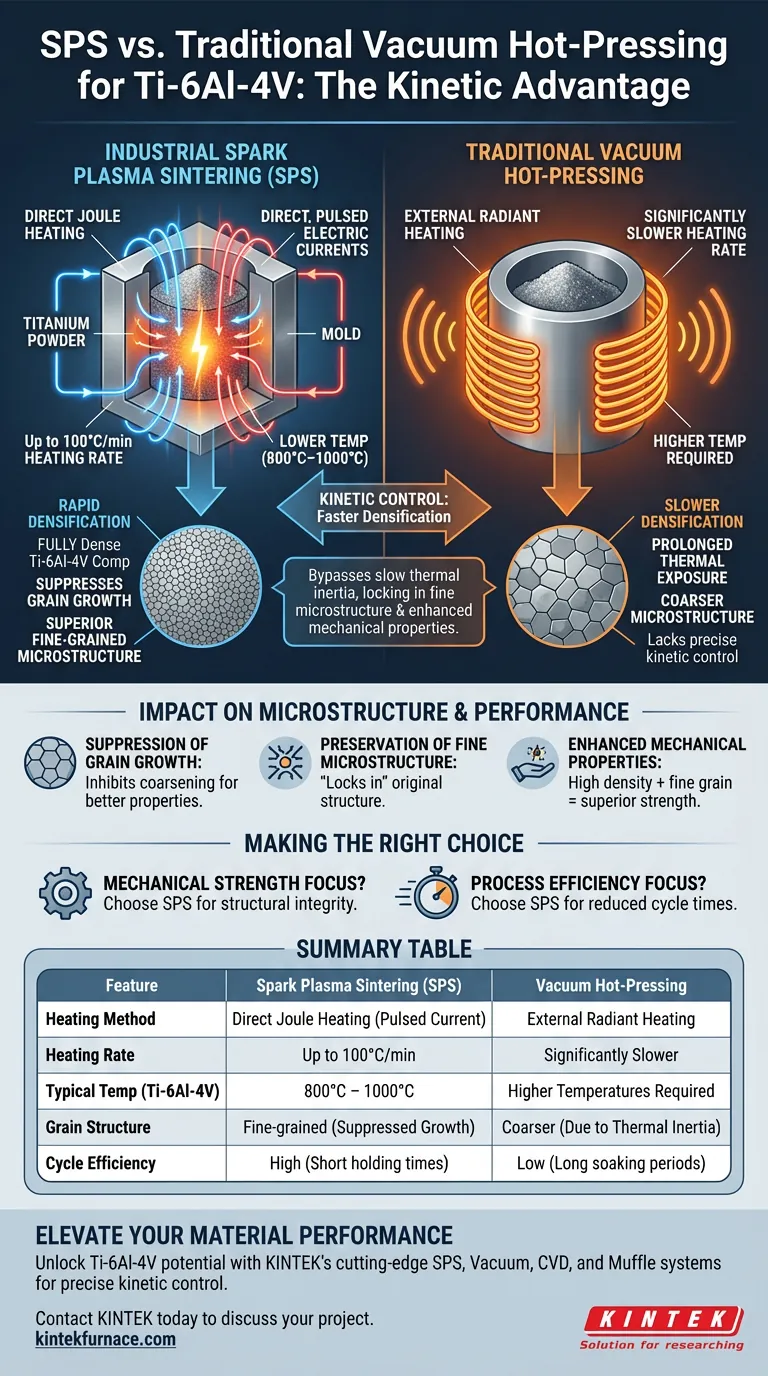

La principal ventaja de los sistemas industriales de sinterización por plasma de chispas (SPS) sobre el prensado en caliente al vacío tradicional radica en su capacidad para aplicar corriente eléctrica pulsada directamente al polvo y al molde de titanio. Este método de calentamiento "directo" permite velocidades de calentamiento rápidas de hasta 100 °C/min, lo que permite que la aleación Ti-6Al-4V alcance una densidad casi completa a temperaturas significativamente más bajas (800 °C–1000 °C) al tiempo que suprime eficazmente el crecimiento del grano.

La diferencia fundamental es cinética: SPS densifica el material más rápido de lo que los granos pueden crecer. Al omitir la lenta inercia térmica de los hornos tradicionales, se obtiene un componente Ti-6Al-4V completamente denso que conserva una microestructura superior y de grano fino.

El Mecanismo de Rápida Densificación

Calentamiento Joule Directo

A diferencia del prensado en caliente tradicional, que se basa en elementos calefactores externos para irradiar calor hacia adentro, SPS utiliza corriente pulsada. Esto genera calentamiento Joule directamente dentro del molde y del propio compactado de polvo.

Velocidades de Calentamiento Superiores

Esta generación de calor interna permite aumentos de temperatura tan rápidos como 100 °C/min. Esto es una mejora drástica con respecto a los tiempos de rampa más lentos requeridos por los hornos de vacío convencionales para garantizar el equilibrio térmico.

Temperaturas de Sinterización Más Bajas

Debido a que la energía se aplica de manera tan eficiente, el Ti-6Al-4V se puede sinterizar a alta densidad a temperaturas más bajas, específicamente entre 800 °C y 1000 °C.

Impacto en la Microestructura y el Rendimiento

Supresión del Crecimiento del Grano

La ventaja metalúrgica más crítica de SPS es la inhibición del envejecimiento del grano. En los procesos tradicionales, la exposición prolongada a altas temperaturas provoca que los granos se agranden, lo que puede degradar las propiedades mecánicas.

Preservación de la Microestructura Fina

Al combinar el calentamiento rápido con tiempos de mantenimiento cortos, SPS "fija" la microestructura original del polvo. Esto da como resultado un producto terminado con una estructura de grano más fina en comparación con las texturas más gruesas que a menudo se encuentran en los materiales prensados en caliente.

Propiedades Mecánicas Mejoradas

La combinación de alta densidad y tamaño de grano fino se traduce directamente en un rendimiento mecánico superior. La aleación mantiene los beneficios de resistencia del material de partida en polvo sin la fragilización o el envejecimiento asociados con la exposición térmica prolongada.

Comprender las Compensaciones

El Punto de Referencia del Prensado en Caliente al Vacío

Es importante reconocer que el prensado en caliente al vacío tradicional sigue siendo una tecnología capaz. Puede lograr altas densidades relativas (aproximadamente el 98 %) y es eficaz para reducir la porosidad residual.

La Brecha de Eficiencia

Sin embargo, el prensado en caliente tradicional logra estos resultados a través de tiempos de ciclo prolongados y cargas térmicas más altas. Si bien densifica el material, carece del control cinético preciso de SPS, lo que lo hace más susceptible a alterar la composición de fase y el tamaño de grano del material de manera desfavorable.

Tomar la Decisión Correcta para su Objetivo

Al elegir entre SPS y el prensado en caliente tradicional para Ti-6Al-4V, considere sus objetivos de ingeniería específicos:

- Si su enfoque principal es la Resistencia Mecánica: Elija SPS para minimizar el crecimiento del grano y maximizar la integridad estructural de la aleación.

- Si su enfoque principal es la Eficiencia del Proceso: Elija SPS para reducir significativamente los tiempos de ciclo a través de tasas de calentamiento rápidas y períodos de mantenimiento más cortos.

Al aprovechar la entrega directa de energía de SPS, transforma la sinterización de un remojo térmico pasivo a un paso de fabricación activo y controlado con precisión.

Tabla Resumen:

| Característica | Sinterización por Plasma de Chispas (SPS) | Prensado en Caliente al Vacío |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule Directo (Corriente Pulsada) | Calentamiento Radiante Externo |

| Velocidad de Calentamiento | Hasta 100 °C/min | Significativamente Más Lenta |

| Temperatura Típica (Ti-6Al-4V) | 800 °C – 1000 °C | Se Requieren Temperaturas Más Altas |

| Estructura del Grano | Grano fino (Crecimiento Suprimido) | Más Grueso (Debido a la Inercia Térmica) |

| Eficiencia del Ciclo | Alta (Tiempos de mantenimiento cortos) | Baja (Períodos de remojo largos) |

Mejore el Rendimiento de sus Materiales con KINTEK

Desbloquee todo el potencial del Ti-6Al-4V y otras aleaciones avanzadas con las soluciones de procesamiento térmico de vanguardia de KINTEK. Respaldados por I+D experto y fabricación de clase mundial, proporcionamos sistemas SPS, de Vacío, CVD y de Mufla de alto rendimiento diseñados para brindarle un control cinético preciso sobre su microestructura.

Ya sea que necesite suprimir el crecimiento del grano o maximizar la eficiencia del proceso, nuestros hornos de laboratorio y industriales personalizables están diseñados para sus requisitos únicos. Contacte a KINTEK hoy mismo para discutir su proyecto y vea cómo nuestra experiencia puede transformar sus resultados de fabricación.

Guía Visual

Referencias

- Yujin Yang. Optimization of large cast Haynes 282 based on thermal induced cracks: formation and elimination. DOI: 10.1051/meca/2024008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la necesidad de mantener un ambiente de alto vacío durante el sinterizado de AZ31? Prevenir la oxidación y la porosidad

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué papel juegan los hornos de prensado en caliente al vacío en los laboratorios de investigación y desarrollo? Desbloquee innovaciones en materiales de próxima generación

- ¿Cuál es el propósito de la reacción in-situ/prensado en caliente para los objetivos de (Ti0.95Nb0.05)3SiC2? Lograr recubrimientos de alta densidad

- ¿Cuál es el valor de procesamiento central de un horno de sinterización de prensado en caliente al vacío? Dominio de la densidad de la aleación de magnesio AZ31

- ¿Cuáles son las ventajas de utilizar un horno de sinterización de prensa en caliente al vacío para preparar composites de matriz de cobre reforzados con nanotubos de carbono de alta densidad? Logre la máxima densidad y pureza para un rendimiento superior

- ¿Cómo mejora el prensado en caliente al vacío las propiedades de los materiales? Consiga materiales más densos y fuertes con precisión

- ¿Por qué se requiere un horno de prensa caliente al vacío para sinterizar compuestos de CNT-Al? Optimizar la densidad y la unión interfacial