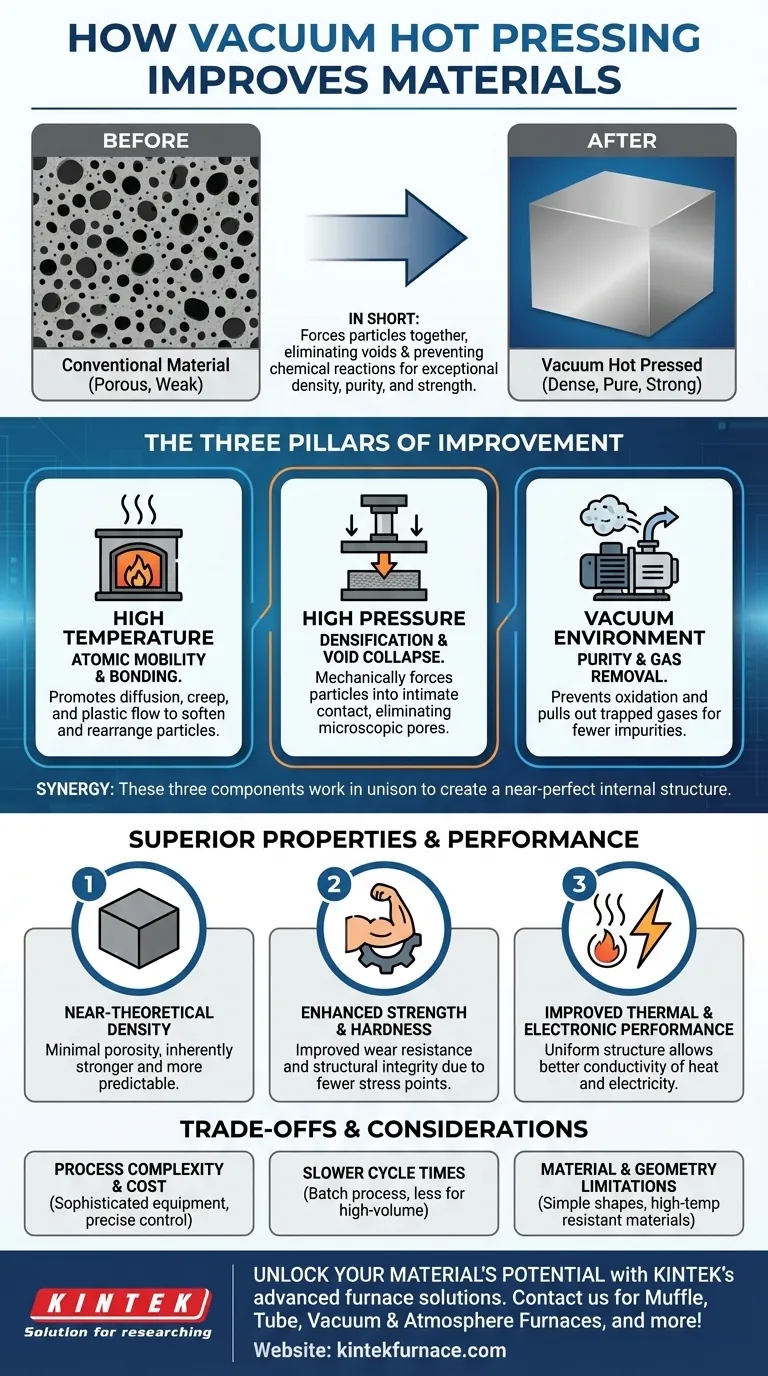

En resumen, el prensado en caliente al vacío mejora los materiales aplicando simultáneamente alta temperatura, alta presión y un entorno de vacío. Esta combinación única fuerza las partículas del material a unirse, eliminando los huecos internos y previniendo reacciones químicas como la oxidación, lo que da como resultado un producto final excepcionalmente denso, puro y fuerte.

La principal ventaja del prensado en caliente al vacío es su capacidad para crear una estructura interna casi perfecta. Al eliminar el aire y otros gases mientras se compacta el material bajo calor, el proceso elimina sistemáticamente los defectos microscópicos (porosidad e impurezas) que debilitan los materiales convencionales.

Los Tres Pilares de la Mejora

Las propiedades mejoradas no son el resultado de un solo factor, sino de la sinergia de tres componentes distintos del proceso que trabajan al unísono: alta temperatura, presión mecánica y un entorno de vacío.

El Papel de la Alta Temperatura

El calor actúa como catalizador del movimiento atómico. Promueve mecanismos como la difusión, la fluencia y el flujo plástico, que permiten que los granos o partículas individuales del material se ablanden, se reorganicen y se unan de manera más efectiva.

Esta mayor movilidad atómica es lo que permite que el material se consolide en una masa densa y coherente, "sanando" eficazmente los huecos entre las partículas.

El Papel de la Alta Presión

La presión es la fuerza impulsora de la densificación. Fuerza mecánicamente las partículas a un contacto íntimo, colapsando los huecos y poros microscópicos que de otro modo quedarían atrapados dentro del material.

Esta acción aumenta directamente la densidad final del material. Al trabajar en conjunto con la alta temperatura, la presión asegura que las partículas reorganizadas se empaqueten en la configuración más compacta posible.

La Función Crítica del Vacío

El entorno de vacío es lo que eleva este proceso más allá del prensado en caliente estándar. Su función principal es prevenir la contaminación. Al eliminar el aire y otros gases reactivos, previene por completo la oxidación y otras reacciones químicas no deseadas en las superficies de las partículas.

Además, el vacío ayuda a extraer cualquier gas atrapado dentro de los poros del material o disuelto en el propio material. Esto da como resultado un producto final con significativamente menos impurezas y mayor integridad estructural.

Cómo se Traduce Esto en Propiedades Superiores

La combinación de densificación y purificación tiene un impacto directo y medible en las características de rendimiento del material.

Lograr una Densidad Casi Teórica

El resultado más significativo es la reducción de la porosidad. Una estructura densa y sin huecos es inherentemente más fuerte y se comporta de manera más predecible bajo estrés. Esta alta densidad es la base para mejoras en casi todas las demás propiedades.

Mejora de la Resistencia Mecánica y la Dureza

Con menos huecos internos que actúen como puntos de concentración de estrés, la dureza, la resistencia al desgaste y la resistencia general del material mejoran drásticamente. La microestructura refinada y uniforme asegura que las cargas se distribuyan uniformemente, evitando fallas prematuras.

Mejora del Rendimiento Térmico y Electrónico

Los huecos e impurezas interrumpen el flujo de calor y electricidad. Al crear una estructura densa, pura y uniforme con menos límites de grano, el prensado en caliente al vacío produce materiales con una conductividad térmica y eléctrica superior.

Comprensión de las Ventajas y Desventajas

Aunque potente, el prensado en caliente al vacío no es una solución universal. Implica claras ventajas y desventajas que lo hacen adecuado para aplicaciones específicas de alto valor.

Complejidad y Costo del Proceso

Los hornos de prensado en caliente al vacío son equipos sofisticados y caros. El proceso requiere un control preciso de la temperatura, la presión y los niveles de vacío, lo que lo convierte en una ruta de fabricación costosa y técnicamente exigente.

Tiempos de Ciclo Más Lentos

En comparación con métodos como la sinterización convencional o la fundición, el prensado en caliente al vacío es un proceso por lotes con tiempos de ciclo más largos. Esto lo hace menos adecuado para la fabricación de alto volumen y bajo costo.

Limitaciones de Material y Geometría

El proceso es más adecuado para formas simples como discos, bloques o cilindros, ya que las geometrías complejas pueden ser difíciles de prensar de manera uniforme. Además, el material debe ser capaz de soportar las altas temperaturas y presiones sin degradarse.

Tomar la Decisión Correcta para su Objetivo

La selección de este proceso depende completamente de su objetivo final y de sus requisitos de rendimiento.

- Si su objetivo principal es el máximo rendimiento y fiabilidad: El prensado en caliente al vacío es la opción definitiva para crear materiales con la mayor densidad, pureza y resistencia posibles para aplicaciones de misión crítica.

- Si su objetivo principal es producir cerámicas o composites avanzados: Este método es excepcionalmente capaz de consolidar materiales que no pueden procesarse eficazmente por otros medios, como cerámicas no óxidas o laminados de materiales disímiles.

- Si su objetivo principal es la producción en masa rentable: Debe explorar métodos alternativos como la sinterización convencional o la metalurgia de polvos, ya que el costo y el tiempo de ciclo del prensado en caliente al vacío pueden ser prohibitivos.

En última instancia, el prensado en caliente al vacío es una herramienta de precisión utilizada para diseñar materiales que superan los límites del rendimiento.

Tabla Resumen:

| Aspecto Clave | Mejora |

|---|---|

| Densidad | Densidad casi teórica con mínima porosidad |

| Resistencia Mecánica | Dureza, resistencia al desgaste e integridad estructural mejoradas |

| Pureza | Reducción de impurezas y prevención de la oxidación |

| Conductividad Térmica/Eléctrica | Mejorada debido a la estructura uniforme y sin huecos |

| Sinergia del Proceso | Combina alta temperatura, presión y vacío para resultados óptimos |

Desbloquee todo el potencial de sus materiales con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras tecnologías de prensado en caliente al vacío pueden ofrecer materiales más densos, puros y fuertes para sus aplicaciones críticas.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales