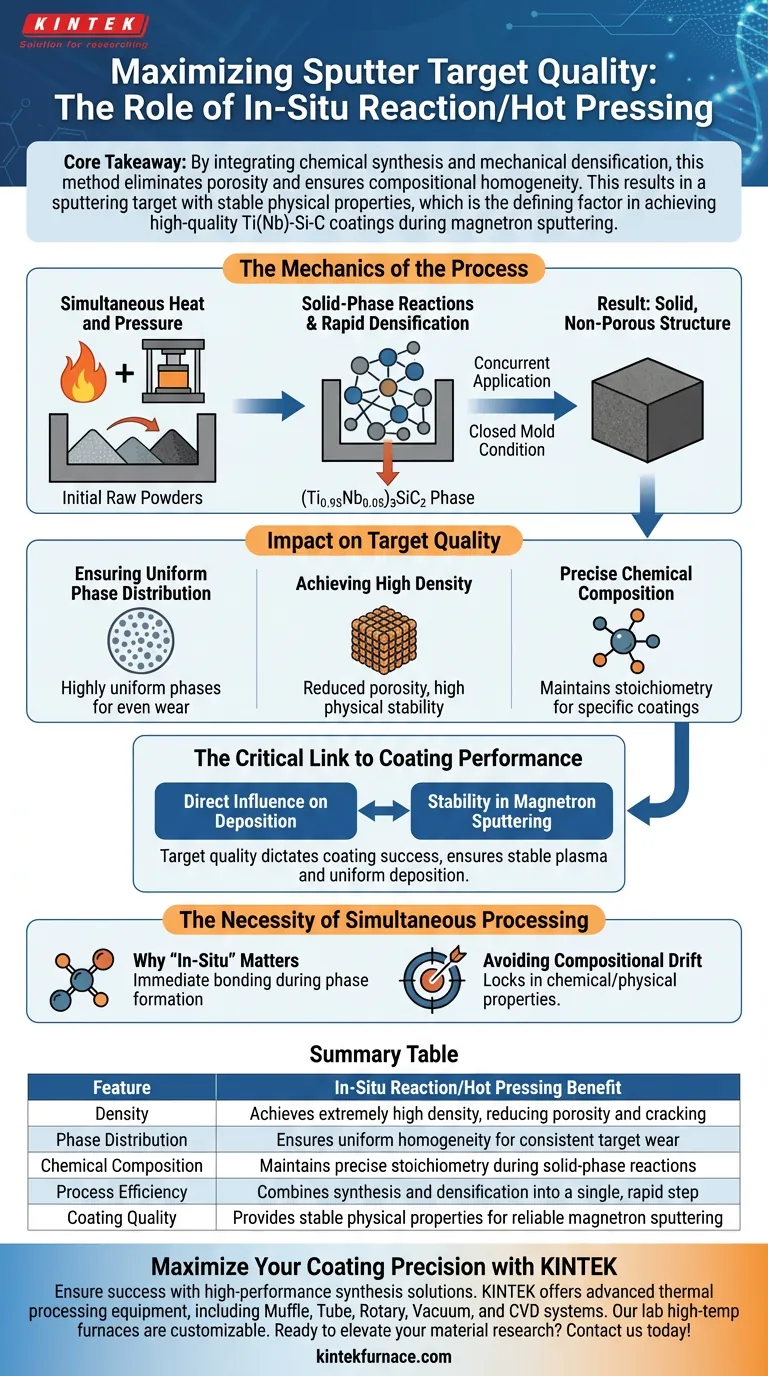

El propósito principal de utilizar el método de reacción in-situ/prensado en caliente es sintetizar un objetivo a granel que posea tanto una densidad extremadamente alta como una distribución de fases uniforme. Al aplicar alta temperatura y presión simultáneamente dentro de un molde cerrado, esta técnica fuerza a los polvos crudos a someterse a reacciones en estado sólido y densificación rápida en un solo paso, creando un material fuente de alta calidad para la pulverización.

Conclusión Clave Al integrar la síntesis química y la densificación mecánica, este método elimina la porosidad y asegura la homogeneidad composicional. Esto resulta en un objetivo de pulverización con propiedades físicas estables, que es el factor definitorio para lograr recubrimientos de Ti(Nb)-Si-C de alta calidad durante la pulverización catódica por magnetrón.

La Mecánica del Proceso

Calor y Presión Simultáneos

La característica definitoria de este método es la aplicación concurrente de energía térmica y fuerza mecánica. En lugar de sinterizar un polvo pre-reaccionado, el proceso utiliza polvos crudos iniciales colocados dentro de un molde cerrado.

Reacciones en Estado Sólido

Bajo estas condiciones extremas, los polvos iniciales sufren una reacción "in-situ". Esto significa que la transformación química a la fase específica (Ti0.95Nb0.05)3SiC2 ocurre directamente durante el proceso de consolidación, en lugar de antes.

Densificación Rápida

La presión externa aplicada durante la fase de reacción impulsa al material a densificarse rápidamente. Esto cierra eficazmente los vacíos y poros que de otro modo podrían permanecer en el material a granel, resultando en una estructura sólida y no porosa.

Impacto en la Calidad del Objetivo

Garantizar una Distribución Uniforme de Fases

Debido a que la reacción ocurre en un entorno controlado y cerrado bajo presión, el material resultante logra una distribución de fases altamente uniforme. Esta homogeneidad es fundamental para asegurar que el objetivo se desgaste de manera uniforme durante el uso.

Lograr Alta Densidad

El proceso de densificación rápida crea un material a granel con una densidad extremadamente alta. Un objetivo denso es esencial para la estabilidad física, reduciendo el riesgo de agrietamiento o generación de partículas durante el proceso de pulverización de alta energía.

Composición Química Precisa

La naturaleza de molde cerrado del proceso ayuda a mantener la estequiometría. El método asegura que el objetivo final retenga la composición química precisa de (Ti0.95Nb0.05)3SiC2 requerida para la aplicación de recubrimiento específica.

El Vínculo Crítico con el Rendimiento del Recubrimiento

Influencia Directa en la Deposición

La calidad del objetivo de pulverización es la variable aguas arriba que dicta el éxito aguas abajo. La estabilidad y composición del objetivo influyen directamente en la calidad de deposición del recubrimiento final de Ti(Nb)-Si-C.

Estabilidad en la Pulverización Catódica por Magnetrón

Para que la pulverización catódica por magnetrón funcione eficazmente, el objetivo debe tener propiedades físicas estables. El método de prensado en caliente proporciona la integridad estructural y la consistencia composicional requeridas para mantener un plasma estable y una tasa de deposición uniforme.

La Necesidad del Procesamiento Simultáneo

Por Qué Importa "In-Situ"

Separar los pasos de reacción y densificación a menudo puede llevar a impurezas o menor densidad. Al forzar la reacción *mientras* se prensa, el material se une a un nivel fundamental inmediatamente a medida que se forma la fase.

Evitar la Deriva Composicional

Si la densidad es baja o la distribución de fases es desigual, el proceso de pulverización se vuelve impredecible. Este método se emplea específicamente para fijar las propiedades químicas y físicas, previniendo variaciones que degradarían el rendimiento del recubrimiento.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar el éxito de su preparación de recubrimiento de Ti(Nb)-Si-C, considere cómo la síntesis del objetivo se alinea con sus requisitos específicos:

- Si su enfoque principal es la consistencia del recubrimiento: Confíe en este método para proporcionar un objetivo con una distribución de fases uniforme, asegurando que la capa depositada coincida con el diseño químico previsto.

- Si su enfoque principal es la estabilidad del proceso: Priorice los objetivos fabricados mediante prensado en caliente para garantizar una alta densidad, lo que previene la degradación del objetivo y asegura un comportamiento estable de pulverización catódica por magnetrón.

El método de reacción in-situ/prensado en caliente no es solo un paso de fabricación; es una medida de garantía de calidad que asegura que el objetivo de pulverización sirva como una base confiable para sistemas de recubrimiento avanzados.

Tabla Resumen:

| Característica | Beneficio de la Reacción In-Situ/Prensado en Caliente |

|---|---|

| Densidad | Logra una densidad extremadamente alta, reduciendo la porosidad y el agrietamiento |

| Distribución de Fases | Asegura una homogeneidad uniforme para un desgaste consistente del objetivo |

| Composición Química | Mantiene una estequiometría precisa durante las reacciones en estado sólido |

| Eficiencia del Proceso | Combina síntesis y densificación en un solo paso rápido |

| Calidad del Recubrimiento | Proporciona propiedades físicas estables para una pulverización catódica por magnetrón confiable |

Maximice la Precisión de Su Recubrimiento con KINTEK

Asegure el éxito de su preparación de recubrimiento de Ti(Nb)-Si-C con soluciones de síntesis de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de equipos avanzados de procesamiento térmico, incluyendo sistemas de Mufla, Tubo, Rotativos, de Vacío y CVD. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de reacción in-situ y densificación.

¿Listo para mejorar su investigación de materiales? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Xichao Li, Lili Zheng. The Preparation and Properties of Ti(Nb)-Si-C Coating on the Pre-Oxidized Ferritic Stainless Steel for Solid Oxide Fuel Cell Interconnect. DOI: 10.3390/ma17030632

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

La gente también pregunta

- ¿Cuál es la importancia de utilizar un horno de unión por prensado en caliente a alta temperatura en las cabezas de sensores de MgO? Guía de expertos

- ¿Cuáles son las clasificaciones basadas en la temperatura para los hornos de sinterización por prensado en caliente al vacío? Elija el horno adecuado para sus materiales

- ¿Cómo mejora el prensado en caliente al vacío las propiedades de los materiales? Consiga materiales más densos y fuertes con precisión

- ¿Por qué se utiliza una prensa de laboratorio de alta precisión para cerámicas compuestas a base de TiB2? Garantice una preparación impecable del cuerpo en verde

- ¿Cuáles son las ventajas del SPS frente al prensado en caliente para Ti-6Al-4V/HA? Maximizar la bioactividad con el sinterizado rápido

- ¿Cómo influye el sistema de control de temperatura de alta precisión de un horno de sinterización en la microestructura del nano-cobre?

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación de Al-Si/grafito? Lograr una densidad térmica del 100%