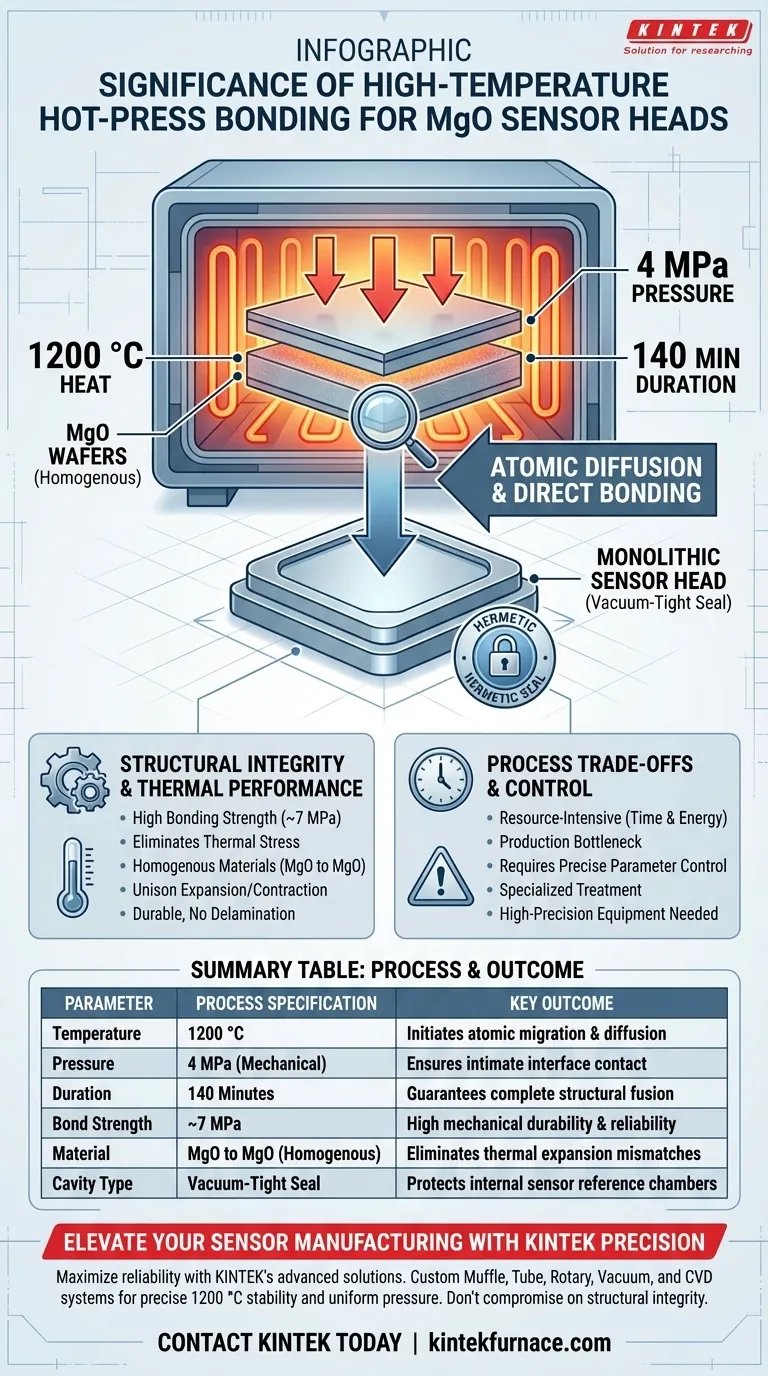

El horno de unión por prensado en caliente a alta temperatura es la herramienta fundamental que lo permite para crear cabezas de sensores de óxido de magnesio (MgO) robustas. Al someter obleas multicapa a un entorno controlado de 1200 °C y 4 MPa de presión mecánica durante 140 minutos, el horno fuerza la difusión atómica en las interfaces de los materiales. Esto da como resultado una unión directa que transforma las capas separadas en una estructura unificada y hermética al vacío.

El horno facilita la unión atómica directa entre materiales homogéneos, logrando una resistencia de unión de aproximadamente 7 MPa. Este proceso elimina la necesidad de adhesivos externos y resuelve problemas de coincidencia de tensiones térmicas, garantizando que el sensor permanezca fiable en condiciones de temperatura de funcionamiento extremas.

La mecánica de la unión directa

Lograr la difusión atómica

La función principal del horno es crear las condiciones específicas necesarias para la migración atómica.

Simplemente apilar obleas no es suficiente; el horno debe aplicar un acoplamiento preciso de alto calor (1200 °C) y presión mecánica significativa (4 MPa).

Bajo estas condiciones, los átomos en la interfaz de las obleas de MgO se difunden y migran a través del límite, fusionando efectivamente las estructuras cristalinas.

Creación de un sello hermético al vacío

Este proceso de difusión no se limita a pegar las capas; las fusiona.

El resultado es la formación de una cavidad hermética al vacío dentro de la cabeza del sensor.

Este sello hermético es esencial para el rendimiento del sensor, protegiendo las cámaras de referencia internas de la interferencia atmosférica externa.

Integridad estructural y rendimiento térmico

Alta resistencia de unión

El proceso de unión directa produce una unión mecánica de considerable durabilidad.

La interfaz resultante logra una resistencia de unión de aproximadamente 7 MPa.

Esta magnitud de resistencia garantiza que la cabeza del sensor permita su manipulación y operación sin delaminación ni fallas estructurales.

Eliminación de la tensión térmica

Una ventaja crítica de este proceso de horno es la capacidad de unir materiales homogéneos (MgO a MgO).

Cuando los sensores operan a temperaturas extremas, los materiales con diferentes coeficientes de expansión generalmente se separan o agrietan debido a la tensión térmica.

Dado que el horno une materiales idénticos, estos se expanden y contraen al unísono, resolviendo los problemas de coincidencia de tensiones térmicas y extendiendo la vida útil del sensor.

Comprensión de las compensaciones del proceso

Intensidad de tiempo y energía

Si bien los resultados son sólidos, el proceso consume muchos recursos.

El requisito de mantener 1200 °C y 4 MPa durante una duración de 140 minutos representa un costo energético significativo y un cuello de botella en la producción.

Este no es un paso de fabricación de ciclo rápido, sino más bien un tratamiento especializado para componentes de alto valor.

Requisitos de control estrictos

El éxito de la difusión atómica depende del mantenimiento preciso de los parámetros ambientales.

Las fluctuaciones de presión por debajo de 4 MPa o de temperatura por debajo de 1200 °C podrían dar lugar a una difusión incompleta.

Esto requiere equipos de alta precisión capaces de estabilizar condiciones extremas durante largos períodos.

Tomar la decisión correcta para su aplicación de sensor

La decisión de utilizar un horno de unión por prensado en caliente a alta temperatura depende de las demandas ambientales específicas a las que se enfrentará su sensor.

- Si su enfoque principal es la fiabilidad en temperaturas extremas: Este proceso es esencial porque une materiales homogéneos, eliminando puntos de falla causados por desajustes de expansión térmica.

- Si su enfoque principal es el sellado hermético: El proceso de difusión atómica proporciona la cavidad hermética al vacío necesaria que el apriete mecánico o los adhesivos estándar no pueden garantizar.

Al aprovechar este horno especializado, convierte obleas de MgO separadas en un componente monolítico y resistente a la tensión capaz de soportar las condiciones más duras.

Tabla resumen:

| Parámetro | Especificación del proceso | Resultado clave |

|---|---|---|

| Temperatura | 1200 °C | Inicia la migración y difusión atómica |

| Presión | 4 MPa (Mecánica) | Asegura un contacto íntimo de la interfaz |

| Duración | 140 Minutos | Garantiza la fusión estructural completa |

| Resistencia de unión | ~7 MPa | Alta durabilidad y fiabilidad mecánica |

| Material | MgO a MgO (Homogéneo) | Elimina desajustes de expansión térmica |

| Tipo de cavidad | Sello hermético al vacío | Protege las cámaras de referencia internas del sensor |

Mejore la fabricación de sus sensores con KINTEK Precision

Maximice la fiabilidad de sus sensores de óxido de magnesio con las avanzadas soluciones de unión por prensado en caliente a alta temperatura de KINTEK. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD adaptados a sus necesidades específicas de laboratorio y alta temperatura industrial.

Nuestros hornos proporcionan la estabilidad precisa de 1200 °C y la presión mecánica uniforme requeridas para lograr una difusión atómica superior y sellos herméticos al vacío. No comprometa la integridad estructural.

Guía Visual

Referencias

- Jia Liu, Pinggang Jia. Extreme Dual-Parameter Optical Fiber Sensor Composed of MgO Fabry–Perot Composite Cavities for Simultaneous Measurement of Temperature and Pressure. DOI: 10.3390/app15168891

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué es necesario el procesamiento secundario utilizando una prensa hidráulica y un horno de sinterización para los composites de matriz de aluminio?

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Por qué una prensa caliente industrial es fundamental para los componentes cerámicos lunares? Lograr la máxima densidad y resistencia al impacto

- ¿Cuál es el efecto del tiempo de mantenimiento prolongado durante el prensado en caliente al vacío (VHP)? Mejora la pureza y la densidad de la fase Al3Ti

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío en comparación con el revestimiento explosivo? Obtenga resultados de precisión

- ¿Cuál es la función principal de un horno de prensa en caliente al vacío en la fabricación de compuestos de grafito/cobre de alta densidad? La solución de humectación forzada para compuestos superiores

- ¿Cómo funciona una máquina de prensa de vacío en el conformado de metales? Logre un conformado de metales de precisión con presión uniforme

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad y resistencia para materiales avanzados