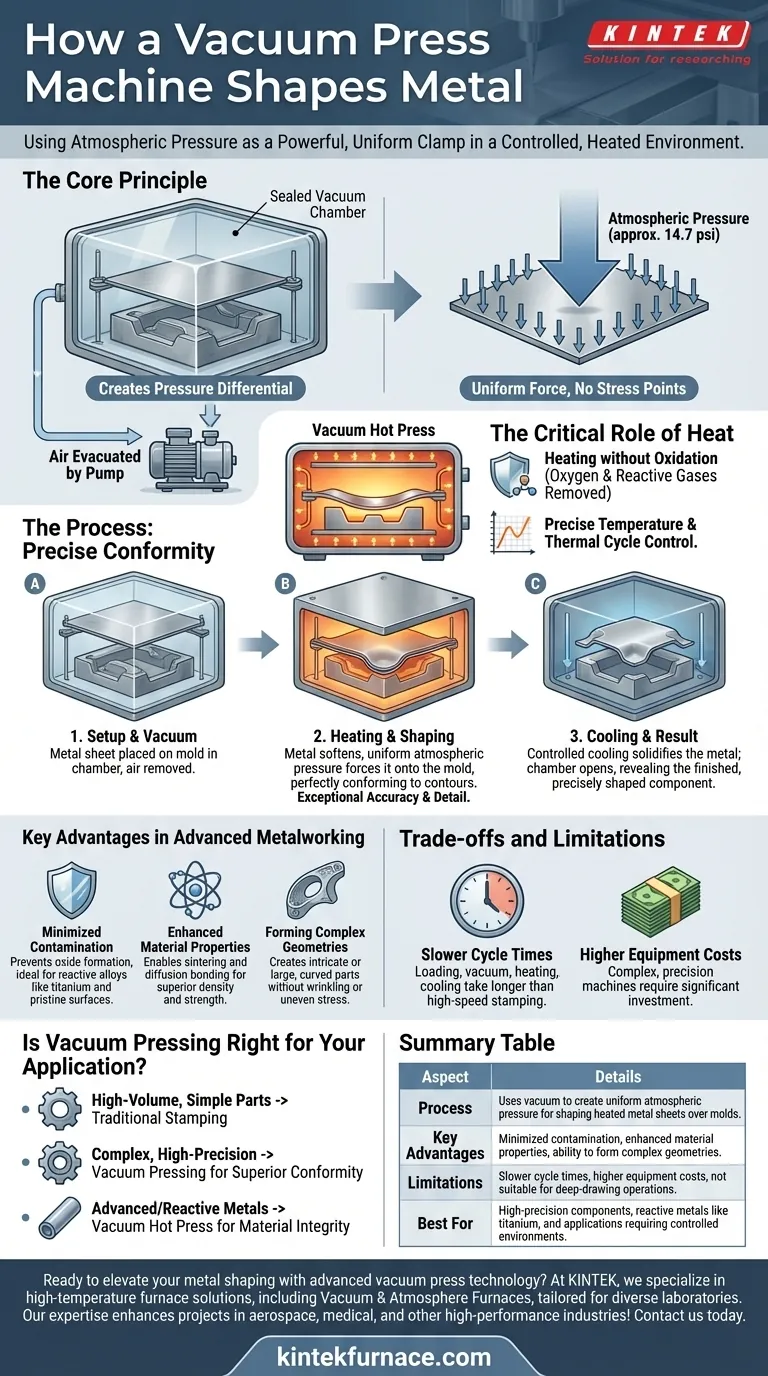

En esencia, una prensa de vacío da forma al metal utilizando la presión atmosférica como una abrazadera potente y perfectamente uniforme. El proceso implica colocar una lámina de metal sobre un molde dentro de una cámara sellada y luego eliminar el aire de debajo de ella. Esto crea una diferencia de presión significativa entre el interior de la cámara y la atmósfera exterior, forzando a la lámina de metal calentada y maleable a adaptarse con precisión a la forma del molde.

El verdadero valor del prensado al vacío en la metalurgia no es solo la fuerza de conformación en sí, sino su capacidad para crear un entorno altamente controlado. Al combinar el vacío con un control preciso de la temperatura, el proceso permite la fabricación de piezas complejas y materiales avanzados con propiedades mejoradas y contaminación mínima.

La mecánica del prensado al vacío: más que succión

El término "succión al vacío" es ligeramente engañoso; la máquina no "jala" el metal hacia abajo. En cambio, elimina el aire que soporta el metal desde abajo, permitiendo que el inmenso peso de la atmósfera lo empuje hacia abajo.

Creando la diferencia de presión

Una bomba potente evacúa el aire del espacio entre la lámina de metal y el molde. Esto crea un casi vacío en un lado de la lámina.

Simultáneamente, el exterior de la lámina está expuesto a la presión atmosférica normal, que es aproximadamente 14.7 libras por pulgada cuadrada (psi) a nivel del mar. Esta presión aparentemente pequeña, cuando se aplica sobre una gran superficie, genera miles de libras de fuerza.

Esta fuerza se distribuye de manera perfectamente uniforme por toda la superficie del metal, eliminando los puntos de tensión que pueden ocurrir con abrazaderas o prensas mecánicas.

El papel crítico del calor

A diferencia de los plásticos, los metales requieren un calor significativo para volverse lo suficientemente maleables como para formarse. Las prensas de vacío utilizadas para metales son casi siempre prensas calientes de vacío.

La cámara de vacío es un entorno ideal para el calentamiento. Permite que el metal se caliente de manera uniforme sin el riesgo de oxidación, ya que el oxígeno y otros gases reactivos han sido eliminados. Esto es crucial para mantener la integridad estructural del material.

Logrando una conformidad precisa

A medida que el metal calentado se ablanda, la presión atmosférica constante y uniforme lo fuerza contra el molde. Sigue cada detalle y contorno con una precisión excepcional.

Una vez completado el conformado, el entorno controlado de la prensa también puede gestionar la velocidad de enfriamiento. Este control sobre todo el ciclo térmico es esencial para lograr las propiedades metalúrgicas deseadas en el producto final.

Ventajas clave en el trabajo de metales avanzado

El entorno único de un horno de prensa caliente al vacío proporciona beneficios que son críticos para las industrias aeroespacial, médica y otras de alto rendimiento.

Contaminación minimizada

Al eliminar gases reactivos como el oxígeno, el vacío previene la formación de óxidos y otras impurezas en la superficie del metal, especialmente a altas temperaturas. Esto es esencial cuando se trabaja con aleaciones reactivas como el titanio o se producen componentes con superficies impecables.

Propiedades del material mejoradas

El proceso no es solo para dar forma. El control preciso sobre los ciclos de temperatura y presión permite procesos metalúrgicos como la sinterización (fusión de metal en polvo en una masa sólida) y la unión por difusión (unión de metales disímiles a nivel atómico). Esto da como resultado materiales con densidad, resistencia y rendimiento superiores.

Formación de geometrías complejas

La presión uniforme permite la creación de piezas intrincadas o grandes y suavemente curvadas que serían difíciles o imposibles de producir con el estampado tradicional, lo que puede causar arrugas o tensiones desiguales.

Comprendiendo las ventajas y limitaciones

Aunque potente, el prensado al vacío es una tecnología especializada con limitaciones específicas. No es una solución universal para todas las tareas de conformado de metales.

Tiempos de ciclo más lentos

El proceso de carga, sellado de la cámara, creación de vacío, calentamiento, conformado y enfriamiento es inherentemente más lento que el estampado mecánico de alta velocidad. Esto lo hace menos adecuado para la producción de piezas de alto volumen y bajo costo.

Mayores costos de equipo

Los hornos de prensa caliente al vacío son máquinas complejas y de precisión. La inversión inicial y los costos operativos continuos son significativamente más altos que los de la mayoría de las prensas convencionales.

Restricciones de material y forma

El proceso es más adecuado para dar forma a láminas de metal. No es práctico para operaciones de embutición profunda, donde el metal debe estirarse significativamente, ya que esto puede provocar desgarros o adelgazamiento excesivo.

¿Es el prensado al vacío adecuado para su aplicación?

Elegir el método de conformado correcto depende completamente del material, la complejidad y los objetivos de volumen de producción de su proyecto.

- Si su enfoque principal es la producción de alto volumen de piezas simples: El estampado mecánico tradicional o la hidroconformación casi siempre serán más rentables.

- Si su enfoque principal es la formación de componentes complejos y de alta precisión a partir de aleaciones estándar: El prensado al vacío ofrece una conformidad y un detalle superiores en comparación con muchos otros métodos.

- Si su enfoque principal es trabajar con metales avanzados o reactivos (como el titanio): El entorno controlado y sin oxígeno de una prensa caliente al vacío es esencial para mantener la integridad del material y lograr las propiedades metalúrgicas deseadas.

Al comprender sus principios y compensaciones, puede aprovechar el prensado al vacío para lograr una calidad de componentes y características de material imposibles con los métodos convencionales.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza el vacío para crear una presión atmosférica uniforme para dar forma a láminas de metal calentadas sobre moldes. |

| Ventajas clave | Contaminación minimizada, propiedades del material mejoradas, capacidad de formar geometrías complejas. |

| Limitaciones | Tiempos de ciclo más lentos, mayores costos de equipo, no adecuado para operaciones de embutición profunda. |

| Mejor para | Componentes de alta precisión, metales reactivos como el titanio y aplicaciones que requieren entornos controlados. |

¿Listo para elevar la conformación de metales con la avanzada tecnología de prensa de vacío? En KINTEK, nos especializamos en soluciones de hornos de alta temperatura, incluidos hornos de vacío y atmósfera, adaptados para diversos laboratorios. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando un control preciso de la temperatura, un calentamiento uniforme y una contaminación mínima para obtener resultados superiores. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar sus proyectos en las industrias aeroespacial, médica y otras de alto rendimiento.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales