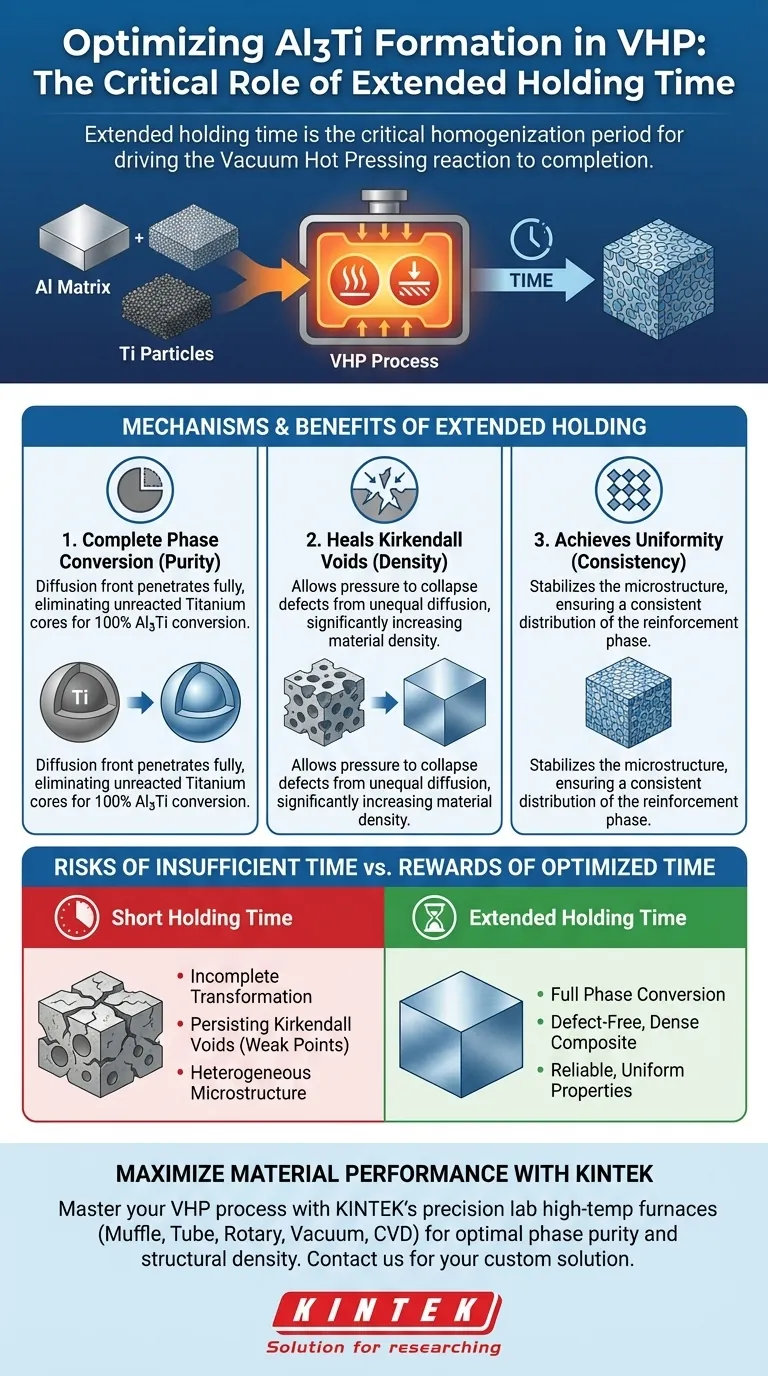

El tiempo de mantenimiento prolongado actúa como el período crítico de homogeneización en el proceso de prensado en caliente al vacío (VHP). Al mantener la temperatura de reacción durante un período prolongado, se da tiempo suficiente para la interdifusión atómica entre el Aluminio y el Titanio. Esto resulta directamente en la eliminación de los núcleos de Titanio sin reaccionar, la creación de una fase Al3Ti uniforme y la reparación de los defectos inducidos por la difusión conocidos como vacíos de Kirkendall.

Mientras que la temperatura proporciona la energía para iniciar la reacción, el tiempo de mantenimiento es lo que la lleva a completarse. Extender esta duración es esencial para asegurar una fase de refuerzo pura libre de Titanio residual y porosidad estructural.

Mecanismos de Formación de Fases

Para comprender por qué el tiempo de mantenimiento dicta la calidad de la fase Al3Ti, debemos observar el comportamiento atómico durante el período de remojo.

Facilitación de la Interdifusión Atómica

A la temperatura de reacción establecida, la formación de la fase de refuerzo es un proceso de difusión dependiente del tiempo.

Mantener el calor permite que los átomos de Aluminio y Titanio migren a través de las capas límite. Sin esta exposición térmica sostenida, la interacción entre los metales permanece superficial.

Eliminación de Núcleos sin Reaccionar

Uno de los objetivos principales del VHP es la conversión completa. Tiempos de mantenimiento cortos a menudo dejan intactos los centros de las partículas de Titanio.

Extender el tiempo de mantenimiento asegura que el frente de difusión penetre completamente en las partículas de Titanio. Esto elimina efectivamente el Titanio metálico residual, convirtiendo los núcleos de las partículas completamente en la fase intermetálica Al3Ti deseada.

Integridad Estructural y Defectos

Más allá de la composición química, la estructura física del compuesto se ve fuertemente influenciada por cuánto tiempo se mantiene el material a presión y temperatura.

Logro de la Uniformidad de la Fase

Una microestructura consistente requiere una reacción completa en toda la matriz.

El tiempo de mantenimiento prolongado permite que la fase Al3Ti recién formada se estabilice. Esto resulta en una distribución uniforme de la fase de refuerzo, evitando cúmulos de material sin reaccionar o gradientes de composición.

Reparación de Vacíos de Kirkendall

El proceso de difusión crea naturalmente defectos conocidos como vacíos de Kirkendall, que ocurren debido a las tasas de difusión desiguales de Aluminio y Titanio.

Extender el tiempo de mantenimiento es el método principal para remediar esto. Permite que el proceso VHP aplique calor y presión el tiempo suficiente para colapsar estos vacíos, lo que resulta en un compuesto final más denso y estructuralmente más sólido.

Los Riesgos de un Tiempo Insuficiente

Al optimizar un ciclo de fabricación, es tentador reducir los tiempos de ciclo. Sin embargo, la referencia destaca riesgos específicos asociados con acortar la etapa de mantenimiento.

Persistencia de Debilidades Estructurales

Si se acorta el tiempo de mantenimiento, los mecanismos que reparan los defectos de difusión se detienen prematuramente.

Esto deja los vacíos de Kirkendall intactos dentro de la matriz del material. Estos vacíos actúan como concentradores de tensión, reduciendo significativamente la integridad mecánica de la pieza final.

Transformación Incompleta de la Fase

Acelerar el proceso corre el riesgo de dejar una microestructura heterogénea.

Sin tiempo suficiente, el compuesto sigue siendo una mezcla de capas de interfaz reaccionadas y núcleos sin reaccionar. Esto impide que el material logre las propiedades uniformes esperadas de un compuesto reforzado con Al3Ti completamente formado.

Tomando la Decisión Correcta para su Objetivo

Optimizar su perfil VHP requiere priorizar las propiedades específicas del material que necesita.

- Si su enfoque principal es la Pureza de la Fase: Extienda el tiempo de mantenimiento para asegurar que el frente de difusión llegue al centro de todas las partículas de Titanio, eliminando los núcleos sin reaccionar.

- Si su enfoque principal es la Densidad del Material: Priorice un tiempo de mantenimiento más largo para permitir tiempo suficiente para que la presión colapse y repare los vacíos de Kirkendall generados durante la reacción.

El éxito en VHP depende de tratar el tiempo como una variable activa que repara defectos y finaliza la estructura del material.

Tabla Resumen:

| Efecto del Tiempo de Mantenimiento Prolongado | Impacto en la Fase Al3Ti y la Calidad del Compuesto |

|---|---|

| Interdifusión Atómica | Facilita la migración completa de átomos de Al y Ti a través de las capas límite. |

| Conversión de Fase | Elimina los núcleos de Titanio sin reaccionar, asegurando una conversión del 100% a Al3Ti. |

| Microestructura | Promueve una distribución uniforme de la fase en toda la matriz del material. |

| Gestión de Defectos | Colapsa y repara los vacíos de Kirkendall para una densidad de material superior. |

| Integridad Mecánica | Reduce los concentradores de tensión al eliminar la porosidad estructural y los vacíos. |

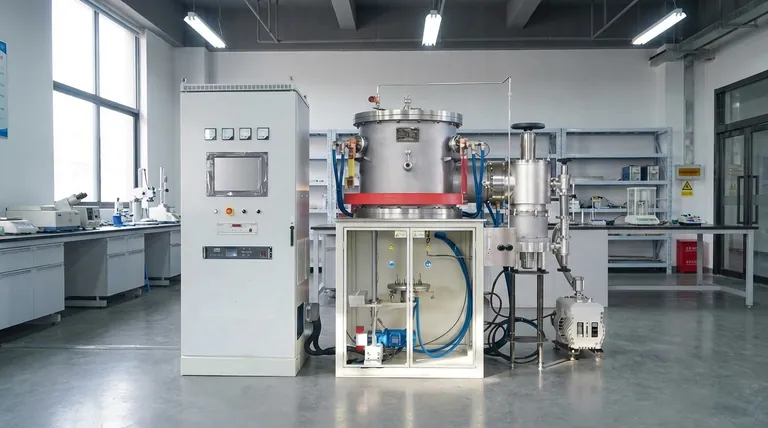

Maximice el Rendimiento de su Material con KINTEK

Lograr el equilibrio perfecto de temperatura, presión y tiempo de mantenimiento es esencial para un refuerzo Al3Ti de alta calidad. En KINTEK, proporcionamos el equipo de precisión necesario para dominar el proceso de Prensado en Caliente al Vacío.

Respaldado por I+D y fabricación expertas, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, sistemas CVD y otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de ciencia de materiales. Ya sea que su objetivo sea la pureza completa de la fase o la máxima densidad estructural, nuestros sistemas brindan la estabilidad y el control necesarios para la excelencia.

¿Listo para optimizar su proceso VHP? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los requisitos de configuración del molde para sinterizar polvos no conductores en FAST? Guía de configuración experta

- ¿Cuáles son los pasos clave en el prensado en caliente al vacío? Lograr materiales de alta densidad para aplicaciones exigentes

- ¿Qué es una máquina de prensa de vacío? Logre una laminación y densificación perfectas y sin huecos

- ¿Cuál es la función principal del entorno de vacío en un horno de prensa en caliente al vacío durante la sinterización de composites de escamas de grafito/cobre? Garantizar una alta conductividad térmica de alto rendimiento

- ¿Cómo se compara el prensado en caliente al vacío (VHP) con el CVD para cerámicas de ZnS? Desbloquee una resistencia y eficiencia superiores

- ¿Qué industrias utilizan comúnmente los hornos de prensa caliente? Desbloquee un rendimiento superior del material

- ¿Por qué es crucial un control preciso de la temperatura en la preparación de composites AlMgTi? Dominando la barrera eutéctica de 437 °C

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.