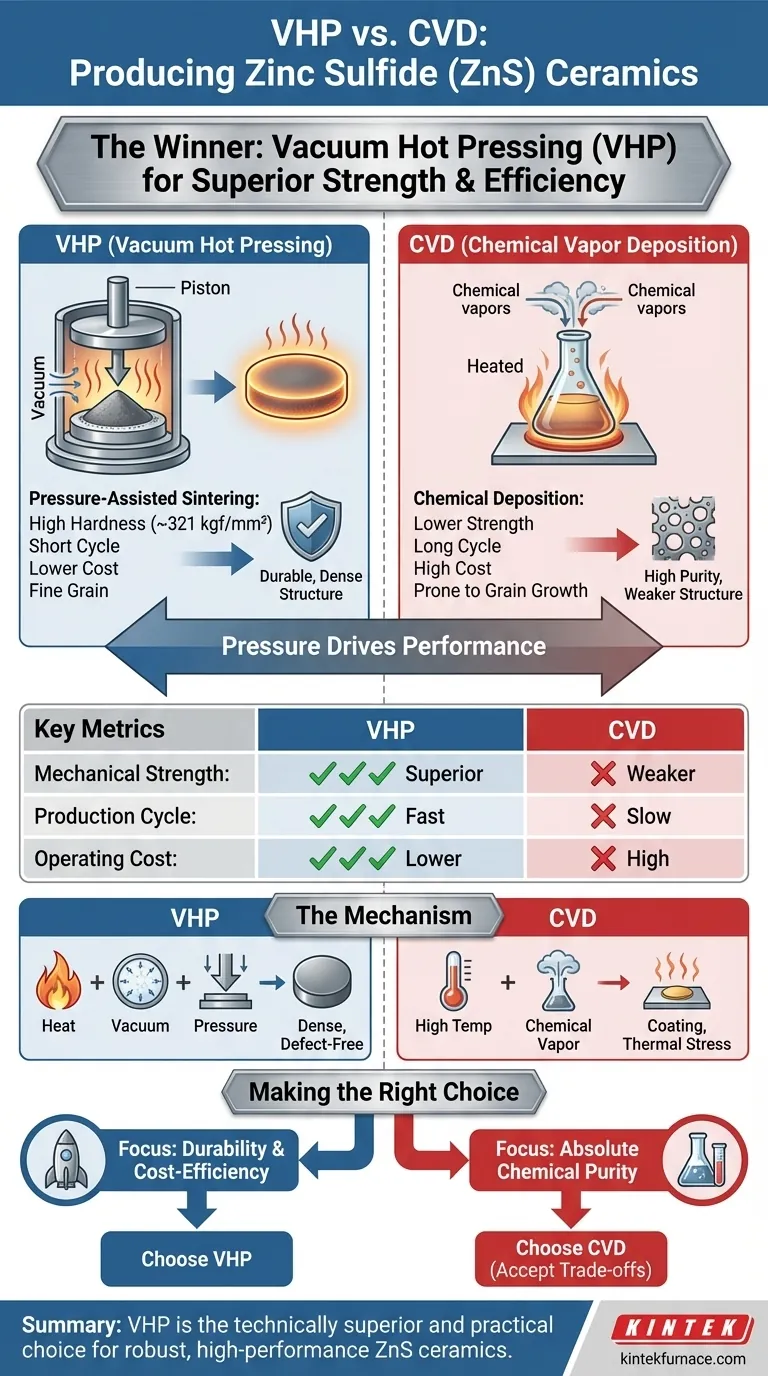

El prensado en caliente al vacío (VHP) supera significativamente la deposición química en fase vapor (CVD) cuando se prioriza la resistencia mecánica y la eficiencia de producción para cerámicas de sulfuro de zinc (ZnS).

Si bien la CVD es capaz de producir material de alta pureza, sufre ciclos de producción largos, altos costos y resulta en componentes mecánicamente más débiles. Por el contrario, VHP utiliza sinterización asistida por presión para producir cerámicas con dureza superior y microestructuras optimizadas, lo que las convierte en el estándar para entornos hostiles como las cúpulas de misiles.

Conclusión Clave Para aplicaciones que requieren durabilidad estructural y fabricación rentable, VHP es el ganador decisivo sobre CVD. VHP supera las limitaciones mecánicas de CVD al lograr una densidad cercana a la teórica y una mayor dureza a través de un proceso más rápido y impulsado por presión.

Propiedades Mecánicas: Por qué VHP produce cerámicas más resistentes

Dureza y Microestructura Superiores

VHP produce cerámicas de ZnS con una resistencia mecánica significativamente mayor que las producidas por CVD.

El proceso produce una microestructura optimizada con valores de dureza elevados, como 321 kgf/mm², lo cual es fundamental para componentes que deben soportar estrés físico.

El Detrimento de las Altas Temperaturas de CVD

Los procesos de CVD a menudo requieren temperaturas de deposición extremas que oscilan entre 900 °C y 2000 °C.

Estas altas temperaturas pueden causar cambios estructurales y deformación en el material del sustrato. Este estrés térmico frecuentemente conduce a una reducción de las propiedades mecánicas generales del cuerpo y debilita la unión entre el recubrimiento y el sustrato.

Supresión del Crecimiento de Grano

VHP aplica presión mecánica (típicamente alrededor de 15–20 MPa) durante el calentamiento.

Esta presión permite la densificación a temperaturas más bajas, lo que suprime el crecimiento excesivo de grano. Las estructuras de grano más finas se correlacionan directamente con una mejora de la resistencia mecánica y la tenacidad en la cerámica final.

Eficiencia y Costo: La Ventaja de VHP

Ciclo de Producción Reducido

El proceso VHP ofrece un ciclo de producción significativamente más corto en comparación con las lentas tasas de deposición de CVD.

Al aplicar simultáneamente calor y presión, VHP logra la densificación mucho más rápido que el proceso de crecimiento químico requerido por CVD.

Menores Costos de Equipo

La CVD implica equipos complejos y costosos para gestionar precursores químicos volátiles y entornos de alta temperatura.

En contraste, los hornos VHP son generalmente más simples y de menor costo de operación. Esto hace que VHP sea una opción más viable económicamente para la producción a escala industrial de cerámicas de ZnS.

El Mecanismo: Cómo VHP logra la densidad

Vacío, Calor y Presión Simultáneos

El éxito de VHP radica en la aplicación simultánea de alta temperatura (aprox. 1020 °C), alto vacío (10^-3 a 10^-5 mtorr) y presión mecánica.

Esta combinación crea un mecanismo de "sinterización asistida por presión". Fuerza la reorganización de partículas y el flujo plástico que la CVD simplemente no puede replicar.

Eliminación de Defectos

El entorno de alto vacío es esencial para extraer impurezas volátiles y gases atrapados de los intersticios del polvo.

Al eliminar forzosamente estos microporos, VHP crea una estructura densa cercana a la densidad teórica. Esto no solo mejora la resistencia, sino que también asegura una excelente transmitancia infrarroja al minimizar la dispersión de la luz.

Comprender las Compensaciones

Pureza vs. Resistencia

Si bien la nota de referencia principal indica que la CVD produce ZnS de alta pureza, esta pureza tiene un costo en la integridad mecánica.

Si la pureza química absoluta es la única métrica, la CVD tiene mérito; sin embargo, para cualquier aplicación que involucre estrés físico o impacto, la debilidad estructural de la CVD es una gran desventaja.

Restricciones Térmicas

El requisito de alta temperatura de la CVD restringe la elección de materiales de sustrato adecuados.

VHP opera a temperaturas relativamente más bajas (960 °C–1040 °C) debido a la asistencia de la presión física, lo que permite una gama más amplia de opciones de procesamiento sin deformar el componente.

Tomando la Decisión Correcta para Su Proyecto

Al seleccionar un método de fabricación para cerámicas de sulfuro de zinc, alinee su elección con sus requisitos ambientales específicos.

- Si su enfoque principal es la Durabilidad y la Resistencia al Impacto: Elija el Prensado en Caliente al Vacío (VHP) por su dureza superior y microestructura optimizada, esencial para cúpulas de misiles y ventanas protectoras.

- Si su enfoque principal es el Costo y la Velocidad: Elija el Prensado en Caliente al Vacío (VHP) para aprovechar sus ciclos de producción más cortos, menores costos de equipo y simplicidad operativa.

- Si su enfoque principal es la Pureza Química Absoluta: Reconozca que la CVD ofrece alta pureza, pero prepárese para aceptar mayores costos, tiempos de entrega más largos y menor resistencia mecánica.

Resumen: Para cerámicas de ZnS robustas y de alto rendimiento entregadas de manera eficiente, el Prensado en Caliente al Vacío es la ruta de fabricación técnicamente superior y más práctica.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Deposición Química en Fase Vapor (CVD) |

|---|---|---|

| Resistencia Mecánica | Superior (Dureza ~321 kgf/mm²) | Inferior (Debilidad estructural) |

| Ciclo de Producción | Corto (Densificación rápida) | Largo (Tasas de deposición lentas) |

| Costo Operativo | Menor (Equipo más simple) | Alto (Gestión compleja de precursores) |

| Microestructura | Grano fino; densidad cercana a la teórica | Propenso al crecimiento de grano y al estrés térmico |

| Caso de Uso Típico | Cúpulas de misiles y ventanas duraderas | Recubrimientos especializados de alta pureza |

Optimice Su Producción de Cerámica con KINTEK

¿Está buscando lograr la máxima durabilidad y eficiencia de costos para sus componentes de sulfuro de zinc (ZnS)? Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de Prensado en Caliente al Vacío de alto rendimiento, sistemas de Mufla, Tubo, Rotatorios y CVD, todos totalmente personalizables para satisfacer sus necesidades únicas de laboratorio e industriales.

Nuestros hornos avanzados de alta temperatura le permiten producir materiales de densidad cercana a la teórica con una integridad mecánica superior y tiempos de entrega más rápidos. No se conforme con menos: asóciese con KINTEK para elevar sus capacidades en ciencia de materiales.

Contáctenos Hoy Mismo para Encontrar Su Solución Personalizada

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo afecta la presión uniaxial aplicada por un horno de prensado en caliente al vacío a la microestructura de los materiales ZrC-SiC?

- ¿Qué condiciones ambientales críticas proporciona un horno de prensa en caliente al vacío? Optimización de composites de Cobre-MoS2-Mo

- ¿Cómo influye el control preciso de la temperatura en un horno de prensa en caliente al vacío en la microestructura de los materiales del sistema Al-Ti? Logre una integridad microestructural superior

- ¿Cómo mejora una máquina de prensa caliente al vacío las propiedades del material? Consiga una resistencia y pureza superiores

- ¿Qué condiciones físicas proporcionan la placa calefactora y la fuente de alimentación de CC de alto voltaje? Dominio de la unión anódica

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cuál es la función de un horno de prensado en caliente al vacío? Unión por difusión de precisión para acero inoxidable 321H

- ¿Por qué es esencial el control de la presión mecánica de alta intensidad en el sinterizado en prensa caliente? Lograr la densificación de nano-cobre