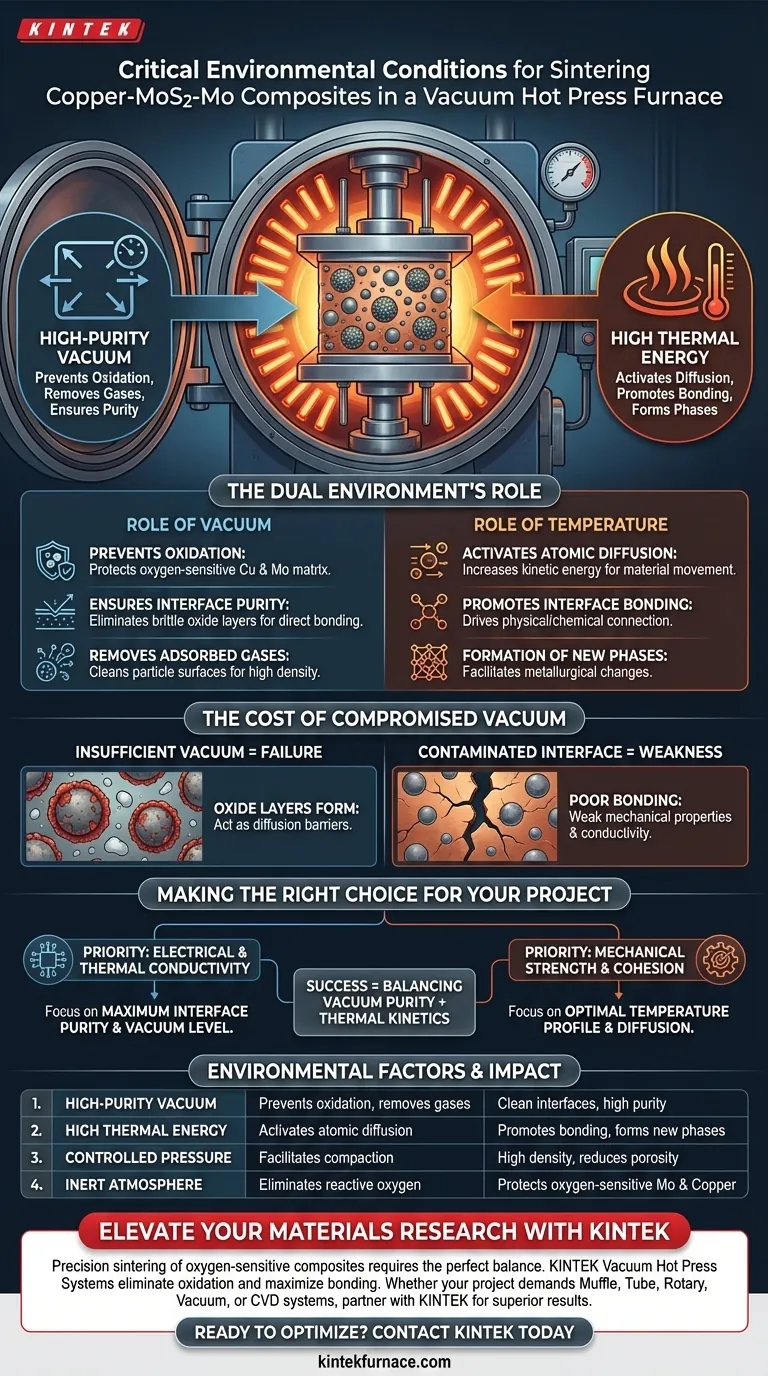

Un horno de prensa en caliente al vacío crea un entorno dual crítico que consiste en alta energía térmica y un vacío de alta pureza. Para los composites de Cobre-MoS2-Mo dispersos, esta combinación específica es necesaria para prevenir la oxidación de la matriz de cobre y del polvo de molibdeno sensible al oxígeno, asegurando una interfaz limpia mientras se impulsa la difusión atómica necesaria para la unión.

Conclusión Clave La integridad de los composites de Cobre-MoS2-Mo depende de la exclusión simultánea de oxígeno y la aplicación de calor. El entorno de vacío preserva la pureza del material al prevenir la oxidación, mientras que la alta temperatura activa los mecanismos atómicos necesarios para unir la matriz con las fases de refuerzo.

El Papel del Entorno de Alto Vacío

Prevención de la Oxidación del Material

La función más inmediata del entorno de vacío es la protección de las materias primas.

Específicamente, previene la oxidación de la matriz de cobre, que actúa como material base.

Crucialmente, protege el polvo de molibdeno, que se señala explícitamente como sensible al oxígeno.

Garantía de la Pureza de la Interfaz

Al eliminar el oxígeno de la cámara, el horno garantiza la pureza de las interfaces internas.

La oxidación típicamente crea capas o barreras quebradizas entre las partículas.

La eliminación de esta amenaza permite una interacción directa y limpia entre el cobre y las fases de refuerzo.

Eliminación de Gases Adsorbidos

Si bien el enfoque principal es prevenir la nueva oxidación, el vacío también ayuda a gestionar los contaminantes superficiales existentes.

El entorno de baja presión elimina eficazmente los gases que pueden estar adsorbidos en la superficie de las partículas de polvo.

Esta acción de "limpieza" es un requisito previo para lograr un material de alta densidad sin bolsas de gas o puntos débiles.

El Papel de la Alta Temperatura

Activación de la Difusión Atómica

La alta temperatura actúa como catalizador para el movimiento dentro del material.

Activa la difusión atómica, aumentando la energía cinética de los átomos dentro del cobre y el molibdeno.

Este movimiento es esencial para pasar el material de un estado de polvo suelto a un composite sólido y cohesivo.

Promoción de la Unión de Interfaz

El calor impulsa la conexión física y química entre la matriz (cobre) y las fases de refuerzo.

Esto asegura que las partículas de refuerzo no solo estén incrustadas en el cobre, sino que estén unidas estructuralmente a él.

Formación de Nuevas Fases

El entorno térmico facilita cambios metalúrgicos más allá de la simple unión.

La referencia principal señala que este calor promueve la formación de nuevas fases, lo que puede ser crucial para adaptar las propiedades específicas del composite.

Errores Comunes: El Costo de un Vacío Comprometido

La Barrera de las Capas de Óxido

Si el nivel de vacío es insuficiente, inevitablemente se formarán capas de óxido en las superficies de las partículas.

Estas capas actúan como una barrera de difusión, bloqueando físicamente el movimiento atómico descrito anteriormente.

Propiedades Mecánicas Debilitadas

Incluso una oxidación menor puede degradar la "pureza de la interfaz" que el vacío está diseñado para proteger.

Una interfaz contaminada resulta en una mala unión entre el cobre y el molibdeno, lo que lleva a un composite que puede fallar bajo tensión o exhibir una conductividad deficiente.

Tomando la Decisión Correcta para Su Proyecto

Para optimizar la sinterización de composites de Cobre-MoS2-Mo, priorice sus parámetros de proceso según el resultado deseado del material:

- Si su enfoque principal es la conductividad eléctrica y térmica: Priorice el mantenimiento de un alto nivel de vacío para garantizar la máxima pureza de la interfaz y prevenir barreras de óxido que impidan el flujo de electrones.

- Si su enfoque principal es la resistencia mecánica y la cohesión: Asegúrese de que el perfil de temperatura sea suficiente para activar completamente la difusión atómica y promover la formación de fases de fortalecimiento.

El éxito en la sinterización de este composite se define por el equilibrio entre la pureza proporcionada por el vacío y la actividad cinética impulsada por la temperatura.

Tabla Resumen:

| Factor Ambiental | Función Principal | Impacto en el Composite |

|---|---|---|

| Vacío de Alta Pureza | Previene la oxidación y elimina gases adsorbidos | Asegura interfaces limpias y alta pureza del material |

| Alta Energía Térmica | Activa la difusión atómica | Promueve la unión y la formación de nuevas fases |

| Presión Controlada | Facilita la compactación de partículas | Logra alta densidad y reduce la porosidad |

| Atmósfera Inerte | Elimina el oxígeno reactivo | Protege el Mo sensible al oxígeno y la matriz de Cobre |

Mejore Su Investigación de Materiales con KINTEK

La sinterización de precisión de composites sensibles al oxígeno como el Cobre-MoS2-Mo requiere el equilibrio perfecto entre la pureza del vacío y el control térmico. KINTEK proporciona Sistemas de Prensa en Caliente al Vacío líderes en la industria, diseñados para eliminar la oxidación y maximizar la unión de la interfaz a través de I+D avanzada y fabricación de precisión.

Ya sea que su proyecto requiera sistemas de mufla, tubulares, rotatorios, de vacío o CVD, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos específicos de investigación o producción. Asóciese con KINTEK para lograr una densidad y resistencia mecánica superiores en su próximo proyecto de composite.

¿Listo para optimizar su proceso de sinterización? Contacte a KINTEK hoy mismo para una solución personalizada.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cómo afecta el equipo de sinterización de prensado en caliente al vacío continuo multiestación a la eficiencia de producción de productos de diamante? Aumente los rendimientos con la sinterización en línea de producción.

- ¿Cómo funciona una prensa isostática en caliente al vacío? Desbloquee una densidad y pureza de material superiores

- ¿Cómo influye la función de presión programable de un horno de prensado en caliente al vacío en la calidad de los objetivos IZO?

- ¿Cuáles son las ventajas del prensado en caliente? Logre la máxima densidad y propiedades superiores del material

- ¿Cómo influyen los parámetros de presión en una prensa de vacío en caliente sobre el acero inoxidable? Domina la densificación de alto rendimiento

- ¿Cómo se utiliza el equipo de Prensa Caliente al Vacío en I+D? Innove con Materiales de Alta Pureza

- ¿Cuál es la necesidad del desgasificado a baja temperatura en el prensado en caliente al vacío? Garantice una calidad superior de las herramientas de diamante

- ¿Qué tipos de materiales se pueden procesar utilizando hornos de prensado en caliente al vacío? Ideal para cerámicas y metales avanzados