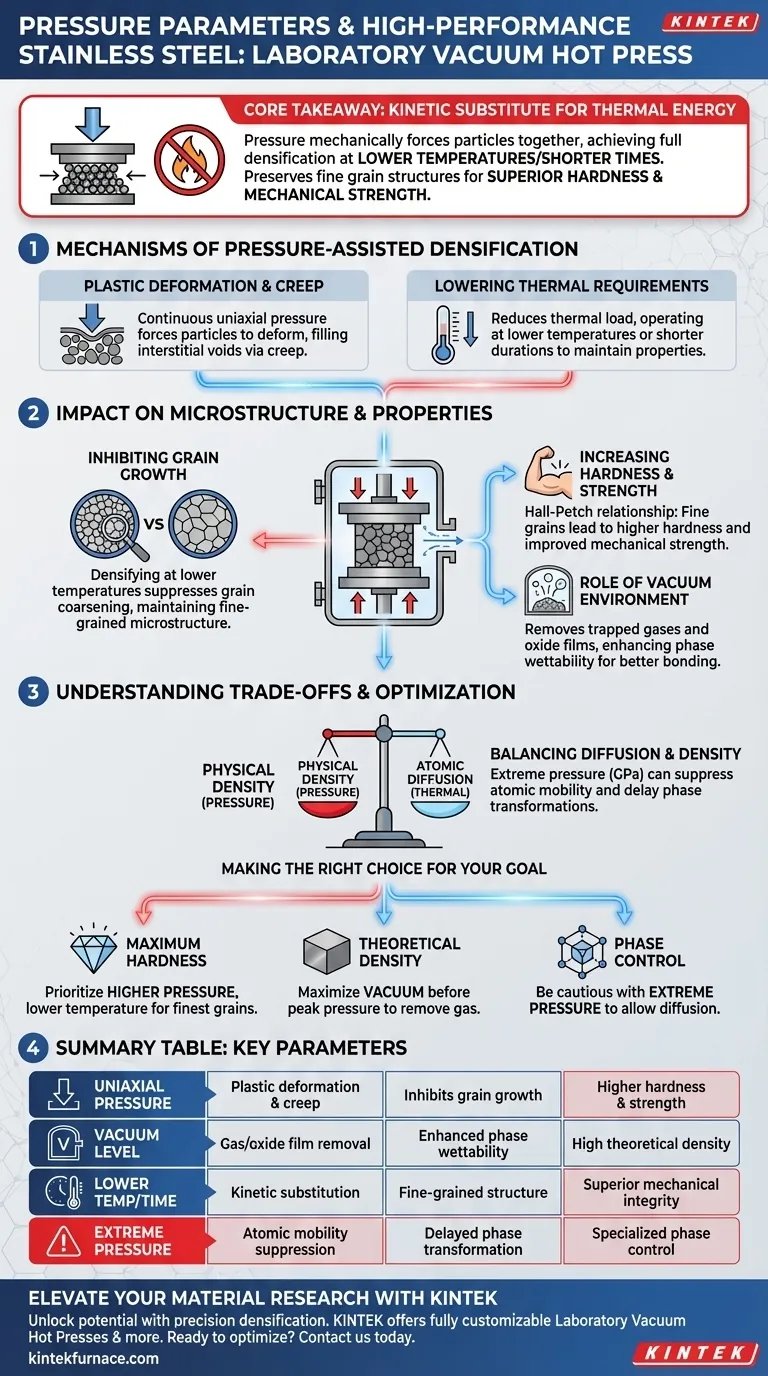

En el contexto de la preparación de acero inoxidable de alto rendimiento, los parámetros de presión en una prensa de vacío en caliente de laboratorio actúan como una fuerza mecánica crítica que impulsa la densificación independientemente de la temperatura. Al aplicar presión uniaxial continua, obligas a las partículas de polvo a sufrir deformación plástica y fluencia, llenando eficazmente los huecos intersticiales y logrando una alta densidad sin el calor excesivo que degrada las propiedades del material.

Conclusión principal La presión sirve como un sustituto cinético de la energía térmica. Al forzar mecánicamente las partículas a unirse, puedes lograr una densificación completa a temperaturas más bajas o en plazos más cortos; esto preserva las estructuras de grano fino y da como resultado un acero inoxidable con una dureza y resistencia mecánica superiores.

Los mecanismos de la densificación asistida por presión

Deformación plástica y fluencia

La función principal de la presión es superar la resistencia física de las partículas del material. La presión uniaxial continua obliga a las partículas a deformarse plásticamente, apretándolas físicamente en los huecos (vacíos intersticiales) entre ellas.

Este mecanismo se basa en la fluencia, donde el material se mueve lentamente bajo estrés mecánico. Esto elimina eficazmente la porosidad que la sinterización térmica por sí sola podría dejar atrás.

Reducción de los requisitos térmicos

Debido a que la presión cierra activamente los poros, el proceso requiere menos energía térmica para lograr la densificación.

Esto te permite operar a temperaturas más bajas o durante períodos más cortos de lo que requeriría la sinterización convencional. Esta reducción de la carga térmica es la clave para mantener las características de alto rendimiento.

Impacto en la microestructura y las propiedades

Inhibición del crecimiento del grano

La ventaja más significativa de usar presión para reducir las temperaturas de procesamiento es la supresión del crecimiento del grano.

Las altas temperaturas típicamente hacen que los granos se vuelvan más gruesos, lo que ablanda el metal. Al densificar a temperaturas más bajas, mantienes una microestructura de grano fino.

Aumento de la dureza y la resistencia

La correlación directa entre el tamaño del grano y la resistencia (relación de Hall-Petch) significa que la preservación de granos finos asistida por presión conduce a ganancias medibles en el rendimiento.

El acero inoxidable resultante exhibe una mayor dureza y una resistencia mecánica mejorada en comparación con las muestras procesadas mediante sinterización sin presión.

El papel del entorno de vacío

Si bien la presión impulsa la densificación física, el entorno de vacío juega un papel distinto y de apoyo.

El vacío facilita la salida de los gases atrapados y elimina las películas de óxido antes de que aparezca la fase líquida. Esto mejora la mojabilidad de las fases, asegurando que cuando se aplica presión, el material se une en lugar de simplemente comprimir bolsas de gas atrapadas.

Comprensión de las compensaciones

Supresión de la movilidad atómica

Es fundamental tener en cuenta que la presión extremadamente alta (específicamente a nivel de GPa) puede inhibir la difusión atómica.

Si bien la presión fuerza el contacto, puede suprimir simultáneamente la movilidad atómica, retrasando la transformación de fases amorfas a cristalinas.

Equilibrio entre difusión y densidad

Si tu objetivo es una transformación de fase específica, la alta presión podría retrasar el proceso, lo que requeriría que ajustaras los parámetros térmicos en consecuencia.

Debes equilibrar la presión necesaria para la densidad física con la energía térmica requerida para permitir la difusión atómica necesaria para la unión y la estabilidad de la fase.

Tomar la decisión correcta para tu objetivo

Para optimizar los parámetros de tu prensa de vacío en caliente de laboratorio, alinea tu configuración con tus objetivos materiales específicos:

- Si tu enfoque principal es la Dureza Máxima: Prioriza una mayor presión para minimizar la temperatura de procesamiento, preservando así la estructura de grano más fina posible.

- Si tu enfoque principal es la Densidad Teórica: Asegúrate de maximizar el nivel de vacío para eliminar el gas antes de aplicar la presión máxima, evitando poros atrapados que la presión por sí sola no puede cerrar.

- Si tu enfoque principal es el Control de Fases: Ten cuidado con las presiones extremas (nivel de GPa), ya que esto puede suprimir la difusión necesaria para ciertas formaciones cristalinas.

El éxito depende de usar la presión no solo para apretar el material, sino para reducir el presupuesto térmico requerido para la densificación.

Tabla resumen:

| Parámetro | Mecanismo principal | Impacto en la microestructura | Propiedad resultante |

|---|---|---|---|

| Presión Uniaxial | Deformación plástica y fluencia | Inhibe el crecimiento del grano | Mayor dureza y resistencia |

| Nivel de Vacío | Eliminación de gas/película de óxido | Mejora de la mojabilidad de la fase | Alta densidad teórica |

| Menor Temperatura/Tiempo | Sustitución cinética | Estructura de grano fino | Integridad mecánica superior |

| Presión Extrema | Supresión de la movilidad atómica | Retraso en la transformación de fases | Control de fase especializado |

Mejora tu investigación de materiales con KINTEK

Desbloquea todo el potencial de tus aleaciones de alto rendimiento dominando la densificación de precisión. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de Muffle, Tubo, Rotativos, de Vacío y CVD, incluyendo Prensas de Vacío en Caliente de Laboratorio avanzadas.

Nuestros sistemas son totalmente personalizables para satisfacer tus necesidades de investigación únicas, proporcionando el control preciso sobre la presión y los parámetros térmicos requeridos para una preservación superior del grano y una mayor resistencia del material.

¿Listo para optimizar la eficiencia de tu laboratorio? Contáctanos hoy para consultar con nuestros expertos y encontrar la solución de alta temperatura perfecta para tus aplicaciones objetivo.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la fabricación de aleaciones de Al-4Cu nanoestructuradas a granel?

- ¿Qué ventajas ofrece una prensa de vacío en el procesamiento de materiales? Logre una densidad y pureza superiores

- ¿Cómo funciona el mecanismo de calentamiento del Sinterizado por Plasma de Chispa (SPS)? Mejora la Fabricación de Compuestos de TiC/SiC

- ¿Qué es el proceso de prensado en caliente al vacío? Logre materiales ultradensos y de alta pureza

- ¿Cuál es el beneficio del control de procesos programable de múltiples segmentos en hornos de sinterización por prensado en caliente para nano-cobre?

- ¿Cómo influye el control de la temperatura en un horno de prensado en caliente al vacío en la calidad de la interfaz de los compuestos de Ti-Al?

- ¿Por qué se seleccionan los moldes de grafito para el sinterizado por prensado en caliente al vacío de compuestos a base de aluminio? Perspectivas de expertos

- ¿Qué características de control ofrece un horno de prensado en caliente al vacío? Control de precisión para el procesamiento de materiales avanzados