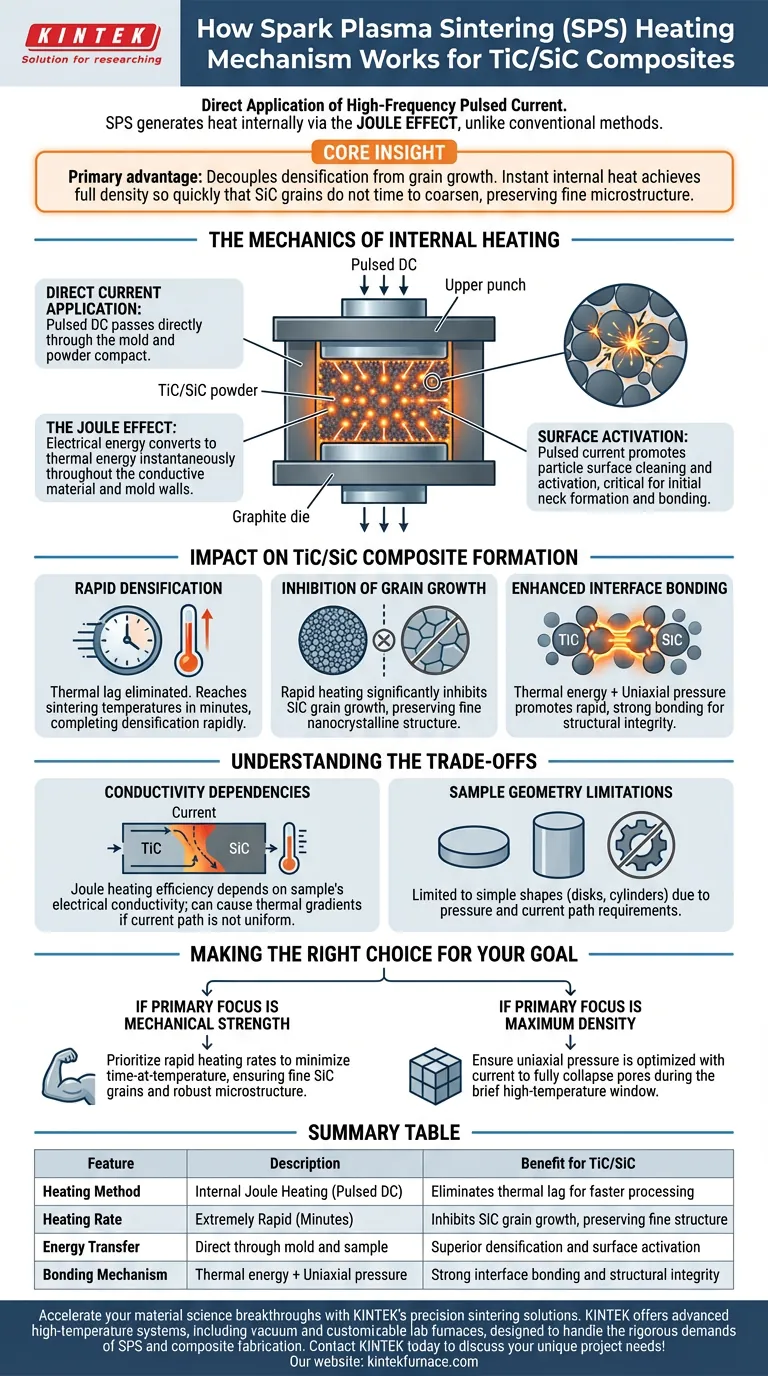

El mecanismo de calentamiento del Sinterizado por Plasma de Chispa (SPS) se define por la aplicación directa de corriente pulsada de alta frecuencia a través del molde de grafito y la propia muestra compuesta. A diferencia de los métodos convencionales que dependen de elementos calefactores externos, el SPS genera calor internamente a través del efecto Joule. Esto permite velocidades de calentamiento extremadamente rápidas que facilitan la consolidación de polvos de Carburo de Titanio (TiC) y Carburo de Silicio (SiC).

Idea Clave: La principal ventaja del SPS radica en su capacidad para desacoplar la densificación del crecimiento de grano. Al generar calor interna e instantáneamente, el proceso logra la densidad completa tan rápidamente que los granos de SiC no tienen tiempo de crecer, preservando la microestructura fina del material.

La Mecánica del Calentamiento Interno

Aplicación Directa de Corriente

En el proceso SPS, se pasa una corriente continua (CC) pulsada directamente a través de la matriz de grafito y el compactado de polvo de TiC/SiC.

La energía no se irradia desde el exterior hacia el interior; se conduce a través del conjunto.

El Efecto Joule

A medida que la corriente encuentra resistencia dentro del molde y las partículas de polvo, la energía eléctrica se convierte directamente en energía térmica.

Este fenómeno, conocido como calentamiento Joule, ocurre instantáneamente en todo el volumen del material (asumiendo que el material es conductor) y en las paredes del molde.

Activación de Superficie

La naturaleza de "encendido-apagado" de la corriente pulsada crea condiciones específicas en los puntos de contacto entre las partículas de polvo.

Si bien la generación de plasma a granel es objeto de debate, la corriente promueve la limpieza y activación de la superficie de las partículas, lo cual es fundamental para las etapas iniciales de formación de cuellos y unión.

Impacto en la Formación de Compuestos de TiC/SiC

Densificación Rápida

Debido a que el calor se genera internamente, se elimina el retraso térmico asociado con los hornos convencionales.

Esto permite que el compuesto de TiC/SiC alcance temperaturas de sinterización en minutos en lugar de horas, completando la densificación en un período de tiempo muy corto.

Inhibición del Crecimiento de Grano

La exposición prolongada a altas temperaturas generalmente hace que los granos de Carburo de Silicio (SiC) crezcan, lo que puede reducir la resistencia del compuesto final.

La rápida velocidad de calentamiento del SPS inhibe significativamente el crecimiento de grano de SiC, preservando la deseable estructura fina o nanocristalina del material.

Unión de Interfaz Mejorada

El SPS combina esta energía térmica con presión mecánica uniaxial.

Esta combinación promueve una unión de interfaz rápida y fuerte entre la matriz de TiC y los refuerzos de SiC, asegurando la integridad estructural del compuesto.

Comprendiendo las Compensaciones

Dependencias de Conductividad

La eficiencia del calentamiento Joule depende en gran medida de la conductividad eléctrica de la muestra.

Dado que el TiC y el SiC tienen diferentes propiedades eléctricas, ocasionalmente pueden ocurrir gradientes térmicos dentro de la muestra si la ruta de la corriente no es uniforme.

Limitaciones de Geometría de la Muestra

Debido a que la corriente debe pasar a través del molde y la muestra bajo presión, las geometrías complejas son difíciles de lograr.

El SPS generalmente se limita a formas simples como discos o cilindros, lo que requiere mecanizado posterior al sinterizado para piezas complejas.

Tomando la Decisión Correcta para su Objetivo

Al utilizar SPS para compuestos de TiC/SiC, ajuste sus parámetros en función de los requisitos específicos de su material:

- Si su enfoque principal es la resistencia mecánica: Priorice las velocidades de calentamiento rápidas para minimizar el tiempo a temperatura, asegurando que los granos de SiC permanezcan finos y la microestructura sea robusta.

- Si su enfoque principal es la máxima densidad: Asegúrese de que la presión uniaxial se optimice junto con la corriente para colapsar completamente los poros durante la breve ventana de alta temperatura.

El SPS ofrece una vía única para sinterizar compuestos difíciles de procesar como el TiC/SiC utilizando velocidad y energía interna para eludir las limitaciones térmicas del procesamiento cerámico tradicional.

Tabla Resumen:

| Característica | Descripción | Beneficio para TiC/SiC |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule Interno (CC Pulsada) | Elimina el retraso térmico para un procesamiento más rápido |

| Velocidad de Calentamiento | Extremadamente Rápida (Minutos) | Inhibe el crecimiento de grano de SiC, preservando la estructura fina |

| Transferencia de Energía | Directa a través del molde y la muestra | Densificación superior y activación de superficie |

| Mecanismo de Unión | Energía térmica + Presión Uniaxial | Fuerte unión de interfaz e integridad estructural |

Acelere sus avances en ciencia de materiales con las soluciones de sinterizado de precisión de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas avanzados de alta temperatura, incluidos hornos de laboratorio personalizables y al vacío, diseñados para manejar las rigurosas demandas del Sinterizado por Plasma de Chispa y la fabricación de compuestos. Ya sea que su objetivo sea la máxima densidad o microestructuras refinadas en compuestos de TiC/SiC, nuestro equipo proporciona las herramientas especializadas para optimizar los resultados de su investigación y producción. ¡Contacte a KINTEK hoy mismo para discutir las necesidades únicas de su proyecto!

Guía Visual

Referencias

- Advancing Technology and Addressing Toxicity: The Dual Impacts of Rare Earth Elements on Materials and the Environment. DOI: 10.37933/nipes/7.2.2025.19

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Cuál es la necesidad del desgasificado a baja temperatura en el prensado en caliente al vacío? Garantice una calidad superior de las herramientas de diamante

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS)? Mejora de la Densificación y el Rendimiento Termoeléctrico del Cu2Se

- ¿Para qué se utiliza el Prensado en Caliente al Vacío en los objetivos cerámicos y de metal en polvo? Lograr una densidad y pureza superiores

- ¿Cuál es el papel principal de un horno de prensa en caliente al vacío? Explicación de la síntesis de compuestos laminados de Ti-Al3Ti

- ¿Cuáles son los beneficios clave de usar equipos de prensa en caliente al vacío en la fabricación? Logre una calidad y rendimiento de material superiores

- ¿Cuáles son las ventajas de procesamiento de RHS o SPS para los compuestos de aluminio A357? Lograr una densidad casi completa más rápido

- ¿Cómo facilita la aplicación de presión en un horno de prensa en caliente al vacío el sinterizado de composites de cobre? Optimizar la Densidad

- ¿Cómo afecta el equipo de sinterización de prensado en caliente al vacío continuo multiestación a la eficiencia de producción de productos de diamante? Aumente los rendimientos con la sinterización en línea de producción.