El sinterizado por calentamiento por resistencia (RHS) y el sinterizado por plasma de chispa (SPS) ofrecen una ventaja de procesamiento superior mediante el uso de tecnología de sinterizado asistido por campo. Al pasar una corriente eléctrica pulsada directamente a través del molde o del polvo para generar calor Joule interno, combinado con presión axial, estos métodos logran un calentamiento y una densificación rápidos que los hornos convencionales no pueden igualar.

La ventaja definitiva de RHS y SPS es la capacidad de lograr una densificación casi completa en cuestión de minutos. Este rápido ciclo térmico suprime eficazmente el crecimiento de los granos, preservando la estructura de grano fino que es fundamental para la resistencia mecánica de los compuestos de matriz de aluminio.

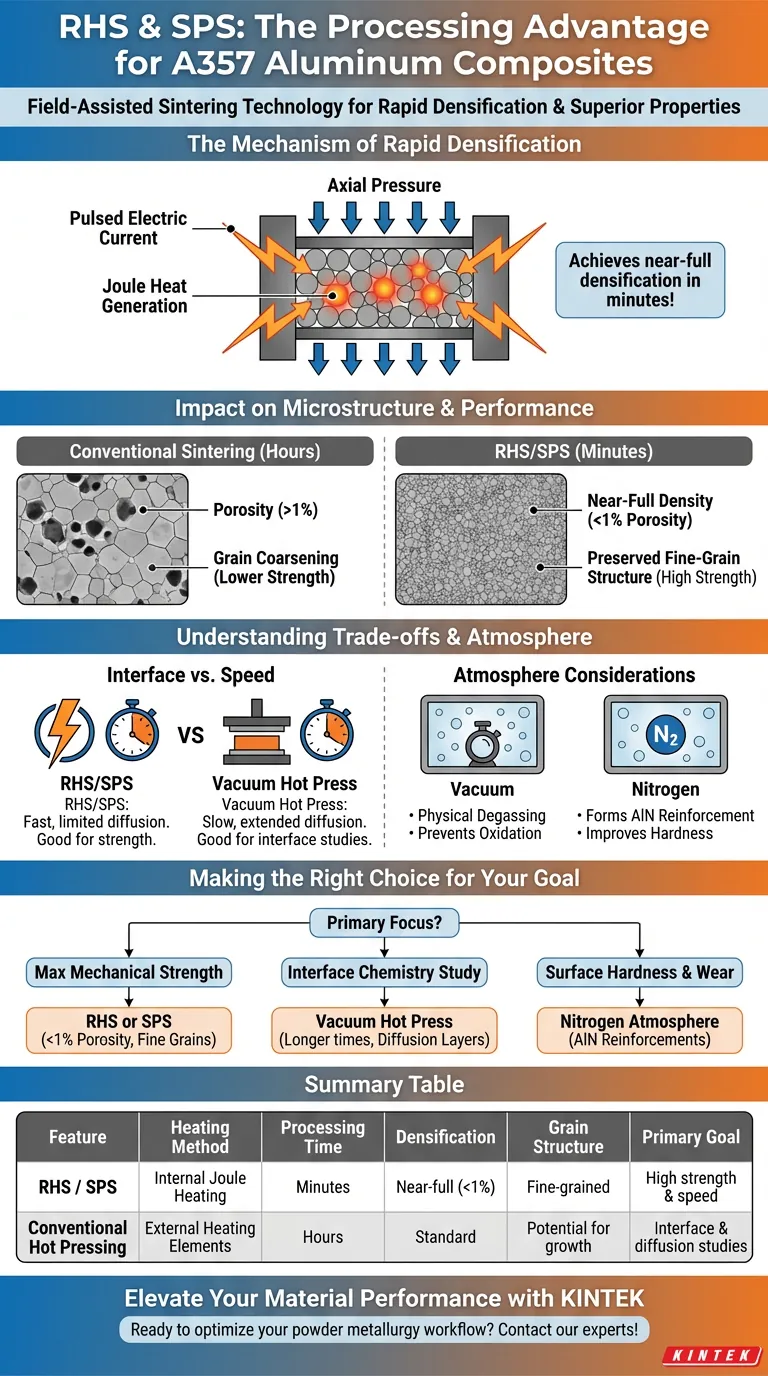

El Mecanismo de Densificación Rápida

Calentamiento Joule Interno

A diferencia de los hornos tradicionales que dependen de elementos calefactores externos, RHS y SPS generan calor internamente. La corriente eléctrica pulsada pasa directamente a través del polvo o troquel conductor. Esto crea calor Joule en los puntos de contacto de las partículas, lo que conduce a una distribución térmica inmediata y uniforme.

Aplicación Simultánea de Presión

Estos hornos utilizan presión axial simultáneamente con la corriente eléctrica. Esta fuerza mecánica ayuda a descomponer los óxidos superficiales y a reorganizar las partículas. La combinación de calor y presión acelera significativamente el proceso de consolidación.

Velocidad y Eficiencia

El principal beneficio del procesamiento es el tiempo de sinterizado extremadamente corto. Todo el proceso requiere solo unos pocos minutos para completarse. Esta es una reducción drástica en comparación con las horas que a menudo requieren los métodos de prensado en caliente al vacío o de sinterizado convencional.

Impacto en la Microestructura y el Rendimiento

Logro de Densidad Casi Completa

Para los compuestos de aluminio A357, la porosidad es un defecto importante que compromete el rendimiento. RHS y SPS pueden lograr una porosidad inferior al 1% (densificación casi completa). Esto es posible incluso a temperaturas cercanas a la línea solidus, asegurando una matriz sólida y libre de huecos.

Preservación del Fortalecimiento por Grano Fino

La velocidad del proceso no se trata solo de eficiencia; es una necesidad metalúrgica. La exposición prolongada a altas temperaturas hace que los granos del metal crezcan (se agrupen), lo que reduce la resistencia. Dado que RHS/SPS es tan rápido, maximiza la supresión del crecimiento de los granos. Esto preserva el efecto de fortalecimiento por grano fino inherente a la metalurgia de polvos.

Comprender las Compensaciones

Evolución de la Interfaz frente a la Velocidad de Procesamiento

Si bien la velocidad de SPS es excelente para la resistencia, limita el tiempo de difusión atómica. Por el contrario, el sinterizado por prensado en caliente al vacío mantiene la temperatura y la presión durante períodos más largos. Este tiempo extendido permite la formación de capas de transición de difusión más gruesas y distintas, lo que puede ser ventajoso si su objetivo es estudiar la evolución de la interfaz o los mecanismos de difusión térmica.

Consideraciones de Atmósfera

El entorno dentro del horno es tan crítico como el método de calentamiento.

- Vacío: Efectivo para la desgasificación física y la eliminación de volátiles, previniendo la oxidación de la matriz de aluminio.

- Nitrógeno: Si se utiliza una atmósfera de nitrógeno, el gas puede penetrar en los poros abiertos. Esto desencadena una reacción exotérmica con el aluminio para formar nitruro de aluminio (AlN), una fase de refuerzo que mejora la dureza y la resistencia al desgaste.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar la estrategia de sinterizado óptima para sus compuestos A357, considere sus requisitos de rendimiento específicos:

- Si su enfoque principal es la máxima resistencia mecánica: Priorice RHS o SPS para minimizar el crecimiento de los granos y lograr una porosidad <1% a través de una densificación rápida.

- Si su enfoque principal es el estudio de la química de la interfaz: Considere el sinterizado por prensado en caliente al vacío, ya que los tiempos de mantenimiento más prolongados permiten una observación más clara de las capas de transición de difusión.

- Si su enfoque principal es la dureza superficial y la resistencia al desgaste: Utilice una atmósfera de nitrógeno durante el sinterizado para generar refuerzos de nitruro de aluminio (AlN) dispersos.

Al aprovechar el rápido calentamiento interno del sinterizado asistido por campo, se asegura una microestructura densa y de grano fino que capitaliza plenamente el potencial de la metalurgia de polvos.

Tabla Resumen:

| Característica | Calentamiento por Resistencia / SPS | Prensado en Caliente Convencional |

|---|---|---|

| Método de Calentamiento | Calentamiento Joule Interno (Corriente Pulsada) | Elementos Calefactores Externos |

| Tiempo de Procesamiento | Minutos | Horas |

| Densificación | Casi completa (<1% de porosidad) | Densificación estándar |

| Estructura de Grano | Grano fino (crecimiento suprimido) | Potencial de crecimiento de grano |

| Objetivo Principal | Alta resistencia mecánica y velocidad | Estudios de interfaz y difusión |

Mejore el Rendimiento de sus Materiales con KINTEK

Desbloquee todo el potencial de sus compuestos de matriz de aluminio A357 con nuestras soluciones de sinterizado de vanguardia. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, junto con tecnologías especializadas de sinterizado asistido por campo.

Ya sea que necesite minimizar el crecimiento de los granos a través de una densificación rápida o requiera una atmósfera personalizada para el refuerzo de AlN, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para optimizar su flujo de trabajo de metalurgia de polvos?

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución de sinterizado perfecta.

Guía Visual

Referencias

- Sarah Johanna Hirsch, Thomas Lampke. Combined Effect of Particle Reinforcement and T6 Heat Treatment on the Compressive Deformation Behavior of an A357 Aluminum Alloy at Room Temperature and at 350 °C. DOI: 10.3390/cryst14040317

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización por plasma SPS

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el principio del prensado en caliente en la fabricación? Logre componentes de alta densidad con precisión

- ¿Qué papel juega la tecnología de prensa caliente al vacío en la industria automotriz? Impulsa las baterías de vehículos eléctricos, la seguridad y la eficiencia

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- Prensado en Caliente al Vacío vs. Fundición Asistida por Ultrasonidos para Compuestos de CNT/Al: Eligiendo el Método Adecuado

- ¿Cuál es la función de aplicar presión axial durante el sinterizado por prensado en caliente? Lograr compuestos metálicos de alta densidad

- ¿Cuál es la necesidad de mantener un ambiente de alto vacío durante el sinterizado de AZ31? Prevenir la oxidación y la porosidad

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores

- ¿Cuáles son las ventajas de utilizar un sistema de Sinterización por Plasma de Chispa (SPS)? Desbloquea el rendimiento de las aleaciones de alta entropía