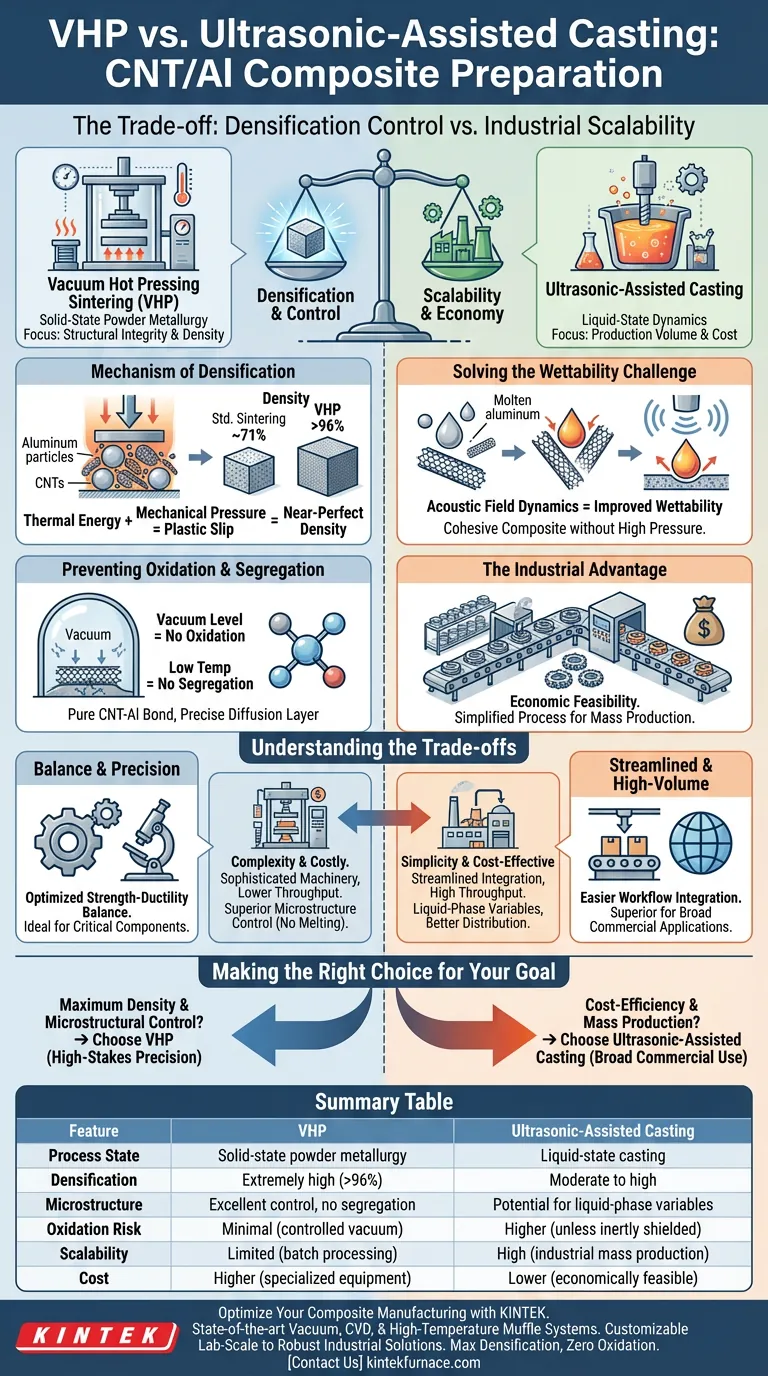

La distinción principal radica en el equilibrio entre el control de la densificación y la escalabilidad industrial. El sinterizado por prensado en caliente al vacío (VHP) es un proceso de metalurgia de polvos que logra una densificación superior y previene la oxidación a través de un entorno de vacío controlado, lo que lo hace preciso pero costoso. Por el contrario, la fundición asistida por ultrasonidos aprovecha la dinámica del campo acústico para resolver problemas de mojabilidad, ofreciendo una vía mucho más rentable y escalable para la producción en masa.

La divergencia central es que el VHP se destaca en el logro de una densidad casi perfecta y en el control de las interfaces microestructurales en estado sólido, mientras que la fundición asistida por ultrasonidos resuelve los desafíos económicos y de escalabilidad requeridos para la fabricación industrial.

Logrando Alta Densidad con Prensado en Caliente al Vacío

El prensado en caliente al vacío es una técnica de "estado sólido". Prioriza la integridad estructural del compuesto al evitar la fase líquida de la matriz metálica.

El Mecanismo de Densificación

El VHP integra energía térmica y presión mecánica dentro de una única cámara de vacío. Al aplicar presión simultáneamente con calor, el proceso induce deslizamiento plástico en las partículas de la aleación de aluminio.

Esta fuerza mecánica reorganiza las partículas de refuerzo (CNTs), expulsando forzosamente los poros internos. Mientras que el sinterizado al vacío estándar solo puede alcanzar ~71% de densidad, el VHP puede llevar la densidad del compuesto a más del 96%, acercándose a un estado completamente denso.

Prevención de la Oxidación y la Segregación

Debido a que el VHP opera a temperaturas muy por debajo del punto de fusión del metal, evita la segregación de composición que a menudo ocurre durante la fusión.

Además, el nivel de vacío controlado es fundamental para los compuestos de aluminio. Previene la oxidación de la interfaz, asegurando que la unión entre los nanotubos de carbono (CNTs) y la matriz de aluminio (Al) permanezca pura y fuerte.

Equilibrio de las Propiedades del Material

Este método permite a los ingenieros equilibrar con precisión la resistencia y la ductilidad. Al controlar la temperatura y la presión, se puede gestionar el espesor de la capa de difusión, optimizando el rendimiento mecánico del compuesto final.

Escalabilidad a través de la Fundición Asistida por Ultrasonidos

La fundición asistida por ultrasonidos adopta un enfoque diferente, centrándose en la dinámica del metal líquido para facilitar el volumen de producción.

Resolviendo el Desafío de la Mojabilidad

Una de las partes más difíciles de combinar CNTs con aluminio es la "mojabilidad": lograr que el metal líquido se adhiera a los nanotubos de carbono.

Este método utiliza dinámica de campo acústico. Las vibraciones ultrasónicas mejoran el contacto de mojado entre el aluminio fundido y los nanotubos, asegurando un compuesto cohesivo sin necesidad de compactación a alta presión.

La Ventaja Industrial

El principal beneficio de este método es la viabilidad económica. El proceso de producción es significativamente menos complejo que la metalurgia de polvos.

Proporciona una vía industrial escalable, permitiendo la creación de materiales compuestos de alto rendimiento sin los costos extremos asociados con las cámaras de vacío y los sistemas hidráulicos de alta presión.

Comprendiendo los Compromisos

Si bien ambos métodos buscan crear compuestos de CNT/Al de alto rendimiento, sirven a diferentes restricciones de ingeniería.

Complejidad vs. Simplicidad

El VHP es inherentemente complejo. Requiere maquinaria sofisticada para mantener el vacío mientras se aplican toneladas de presión. Esta complejidad se traduce en mayores costos operativos y menor rendimiento de producción.

La fundición ultrasónica está optimizada. Se integra más fácilmente en los flujos de trabajo de fundición existentes, lo que la convierte en la opción superior para la fabricación de alto volumen.

Limitaciones de Estado Sólido vs. Estado Líquido

El VHP ofrece un control superior sobre la microestructura porque el metal nunca se funde. Esto es ideal para componentes críticos donde no se puede tolerar la segregación.

Sin embargo, la fundición implica una fase líquida. Si bien la asistencia ultrasónica mejora la distribución, la gestión de la física del metal fundido introduce variables que están menos presentes en el proceso VHP de estado sólido.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el método de fabricación apropiado para su aplicación de compuestos de CNT/Al:

- Si su enfoque principal es la máxima densidad y el control microestructural: Elija el Prensado en Caliente al Vacío. La capacidad de excluir poros mediante presión mecánica y prevenir la oxidación en vacío garantiza la máxima integridad material posible, a pesar del mayor costo.

- Si su enfoque principal es la eficiencia de costos y la producción en masa: Elija la Fundición Asistida por Ultrasonidos. El uso de campos acústicos resuelve el problema crítico de mojabilidad manteniendo un proceso lo suficientemente simple para la aplicación industrial escalable.

En última instancia, utilice VHP para componentes de precisión de alto riesgo, y reserve la fundición ultrasónica para aplicaciones comerciales más amplias donde el volumen es clave.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Fundición Asistida por Ultrasonidos |

|---|---|---|

| Estado del Proceso | Metalurgia de polvos en estado sólido | Fundición en estado líquido |

| Densificación | Extremadamente alta (densidad >96%) | Moderada a alta |

| Microestructura | Excelente control; sin segregación | Potencial de variables de fase líquida |

| Riesgo de Oxidación | Mínimo (vacío controlado) | Mayor (a menos que esté protegido de forma inerte) |

| Escalabilidad | Limitada; procesamiento por lotes | Alta; producción en masa industrial |

| Costo | Mayor (equipo especializado) | Menor (económicamente viable) |

Optimice la Fabricación de sus Compuestos con KINTEK

¿Está decidiendo entre la precisión del Prensado en Caliente al Vacío o la escalabilidad de la fundición para sus materiales avanzados? Respaldado por I+D y fabricación de expertos, KINTEK ofrece Sistemas de Vacío, CVD y Hornos Muffle de Alta Temperatura de última generación diseñados para ofrecer el control microestructural exacto que sus compuestos de CNT/Al requieren.

Ya sea que necesite hornos personalizables a escala de laboratorio o robustos sistemas de vacío industriales, nuestras soluciones garantizan la máxima densificación y cero oxidación. Contáctenos hoy para discutir sus necesidades técnicas únicas y ver cómo nuestra experiencia puede impulsar la eficiencia de su producción.

Guía Visual

Referencias

- X.H. Dong, Hong Yan. Microstructure and Mechanical Properties of Cu-CoatedCarbon-Nanotubes-Reinforced Aluminum Matrix Composites Fabricated by Ultrasonic-Assisted Casting. DOI: 10.3390/met14030265

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Qué funciones cumple un molde de grafito durante el prensado en caliente al vacío de ZnS? Optimizar la Densidad y la Pureza Óptica

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores

- ¿Qué papel juega la presión mecánica aplicada por el mecanismo de prensado en caliente? Optimice la densificación ahora

- ¿Qué materiales alternativos de moldes se utilizan en el Sinterizado por Plasma de Chispa (SPS)? Evitar la Contaminación por Carbono de Forma Efectiva

- ¿Cómo funciona el mecanismo de calentamiento del Sinterizado por Plasma de Chispa (SPS)? Mejora la Fabricación de Compuestos de TiC/SiC

- ¿Qué hace que el proceso de sinterización durante el prensado en caliente no esté equilibrado? Velocidad frente a equilibrio microestructural

- ¿Por qué se requiere un ambiente de vacío en un horno de sinterización por prensado en caliente al vacío al preparar herramientas de cerámica que contienen aglutinantes metálicos? Logre la pureza para un rendimiento superior de la herramienta.

- ¿Cómo contribuye un horno de prensado en caliente al vacío a los compuestos de alta dureza? Lograr una densidad cercana a la teórica