Un horno de prensado en caliente al vacío actúa como el motor de densificación crítico para los compuestos de alto rendimiento. Funciona aplicando una presión mecánica sustancial simultáneamente con alta energía térmica en un entorno libre de oxígeno. Esta combinación única fuerza a las partículas en polvo a unirse firmemente, eliminando los vacíos que de otro modo debilitarían el material final.

Conclusión Clave El horno de prensado en caliente al vacío es esencial para producir materiales de alta dureza porque logra una densidad cercana a la teórica mediante la aplicación simultánea de calor y presión uniaxial. Al eliminar las películas de óxido y prevenir la oxidación, asegura una unión limpia y fuerte entre la matriz metálica y las partículas lubricantes, lo que resulta directamente en una resistencia al desgaste y una resistencia mecánica superiores.

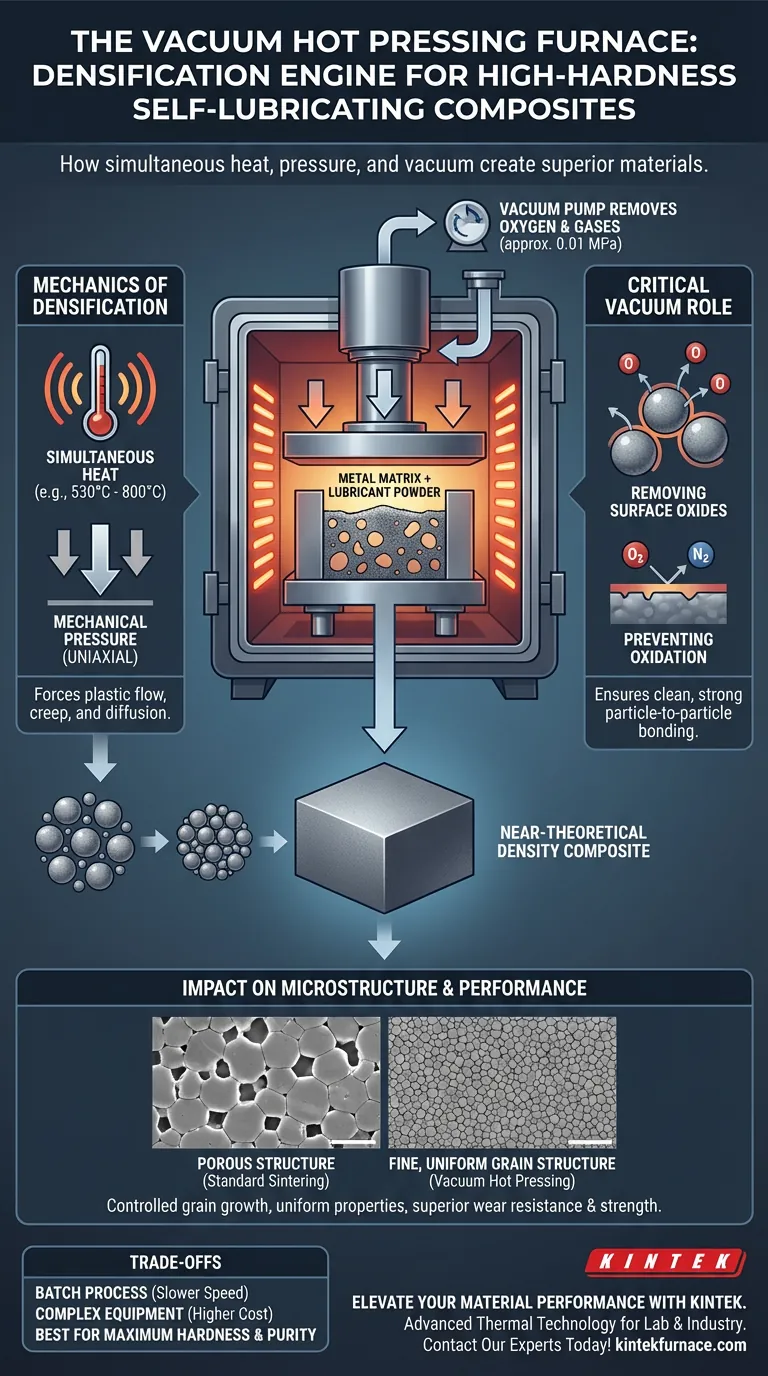

La Mecánica de la Densificación

Calor y Presión Simultáneos

La característica distintiva de este horno es la aplicación de presión mecánica (por ejemplo, presión uniaxial) al mismo tiempo que el calentamiento a alta temperatura (a menudo entre 530 °C y 800 °C).

Mientras que el calor promueve la difusión entre las partículas en polvo, la presión mecánica fuerza activamente el material a unirse.

Eliminación de la Porosidad

En la sinterización estándar, pueden quedar poros entre las partículas. En el prensado en caliente al vacío, la presión aplicada impulsa mecanismos de flujo plástico y fluencia.

Esto fuerza físicamente al material a llenar los vacíos, reduciendo significativamente la porosidad y logrando densidades que se acercan al límite teórico del material.

El Papel Crítico del Entorno de Vacío

Eliminación de Óxidos Superficiales

La referencia principal destaca que el entorno de vacío no es solo pasivo; elimina activamente las películas de óxido de la superficie de las partículas en polvo.

Las películas de óxido actúan como barreras para la unión. Al eliminarlas, el horno permite el contacto directo partícula a partícula, lo cual es esencial para una alta dureza.

Prevención de la Degradación Oxidativa

Las altas temperaturas suelen acelerar la oxidación, que degrada las matrices metálicas. El vacío (a menudo alrededor de 0,01 MPa) elimina gases nocivos como el oxígeno, el nitrógeno y el vapor de agua.

Esto previene la oxidación y la carburación de la matriz metálica, asegurando que el compuesto mantenga su pureza química y resistencia previstas.

Garantizar una Unión de Interfaz Limpia

Para los compuestos autolubricantes, que a menudo mezclan metales con cerámicas o lubricantes, la interfaz entre estos materiales distintos es un punto débil potencial.

El vacío promueve la desgasificación y la eliminación de impurezas, creando una unión de interfaz limpia a nivel microscópico. Esta unión fuerte evita que el material se desmorone bajo estrés o fricción.

Impacto en la Microestructura y el Rendimiento

Control del Crecimiento del Grano

Los materiales de alta dureza dependen de estructuras de grano finas. Dado que el horno aplica alta presión, a menudo puede lograr la densificación a temperaturas relativamente más bajas en comparación con la sinterización sin presión.

Esto ayuda a suprimir el crecimiento del grano durante el proceso. Los granos más pequeños suelen dar lugar a materiales más duros y resistentes.

Uniformidad y Estabilidad

Los hornos de vacío avanzados utilizan sistemas de control de alta precisión para regular la temperatura, la presión y las tasas de supresión.

Esta precisión da como resultado una estructura de material uniforme en toda la muestra, asegurando que la dureza y las propiedades autolubricantes sean consistentes y confiables en cada parte del componente.

Comprender las Compensaciones

Velocidad y Volumen del Proceso

El prensado en caliente al vacío es típicamente un proceso por lotes, a diferencia de los métodos de sinterización continua.

Requiere tiempo para evacuar el vacío, calentar la cámara, aplicar presión y enfriar bajo condiciones controladas. Esto generalmente lo hace más lento y menos adecuado para producciones masivas y de alta velocidad en comparación con la sinterización por cinta transportadora convencional.

Complejidad del Equipo

El requisito de mantener un alto vacío mientras se aplican toneladas de fuerza mecánica añade complejidad.

Estos hornos requieren un aislamiento robusto, sellos sofisticados y sistemas de control avanzados para gestionar la energía y las fuerzas involucradas. Esto contribuye a costos de capital y operativos más altos en comparación con los hornos atmosféricos.

Tomar la Decisión Correcta para su Objetivo

Al decidir si el prensado en caliente al vacío es la ruta de fabricación adecuada para su material compuesto, considere sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Máxima Dureza y Densidad: Elija el prensado en caliente al vacío. La combinación de presión y vacío es la única forma confiable de lograr una densidad cercana a la teórica y estructuras libres de poros.

- Si su enfoque principal es la Pureza del Material: Elija este método para garantizar la eliminación completa de las películas de óxido y la prevención de la oxidación a alta temperatura, lo cual es crítico para una unión de alta calidad.

- Si su enfoque principal es la Producción de Alto Volumen y Bajo Costo: Evalúe si la sinterización sin presión puede cumplir sus especificaciones mínimas, ya que el prensado en caliente es un proceso por lotes más intensivo en recursos.

En última instancia, para los compuestos autolubricantes de alta dureza, el horno de prensado en caliente al vacío no es solo una opción, es un requisito previo para lograr la integridad estructural necesaria para aplicaciones industriales exigentes.

Tabla Resumen:

| Característica | Impacto del Prensado en Caliente al Vacío | Beneficio para Compuestos |

|---|---|---|

| Aplicación de Presión | Presión uniaxial durante el calentamiento | Elimina vacíos y logra una densidad cercana a la teórica |

| Entorno de Vacío | Elimina películas de óxido y gases nocivos | Previene la oxidación y asegura interfaces de unión puras |

| Control de Temperatura | Calentamiento preciso (530 °C - 800 °C) | Suprime el crecimiento del grano para una estructura más dura y resistente |

| Microestructura | Mecanismos de flujo plástico y fluencia | Uniformidad constante y resistencia mecánica superior |

Mejore el Rendimiento de su Material con KINTEK

Desbloquee todo el potencial de sus compuestos de alto rendimiento con la avanzada tecnología térmica de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas al vacío, mufla, de tubo, rotatorios y CVD de alta precisión adaptados a sus requisitos específicos de laboratorio e industriales. Ya sea que esté desarrollando materiales autolubricantes de alta dureza o cerámicas avanzadas, nuestros hornos de alta temperatura personalizables proporcionan la presión y la pureza que su investigación exige.

¿Listo para optimizar su proceso de densificación?

→ Póngase en Contacto con Nuestros Expertos Hoy Mismo para una Solución Personalizada

Guía Visual

Referencias

- Huifeng Ning, Litian Hu. Modeling and prediction of tribological properties of copper/aluminum-graphite self-lubricating composites using machine learning algorithms. DOI: 10.1007/s40544-023-0847-2

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son los beneficios del sistema de ambiente de vacío en un horno de prensa en caliente al vacío? Desbloquee el sinterizado de alta densidad

- ¿Cómo se clasifican los hornos de sinterización por prensado en caliente al vacío según su temperatura de funcionamiento? Una guía sobre rangos de baja, media y alta temperatura.

- ¿Cuál es el papel de los hornos de prensa en caliente en la producción de materiales compuestos? Desbloquee un rendimiento superior en materiales compuestos

- ¿Por qué usar Prensado en Caliente al Vacío (VHP) para Cerámicas de ZnS? Logre una Transparencia Infrarroja y Resistencia Mecánica Superiores

- ¿Cuáles son los componentes principales de un horno de prensa caliente al vacío? Desbloquee el procesamiento de materiales de precisión

- ¿Cuál es la importancia de la precisión dimensional en el prensado en caliente? Logre la fabricación de forma neta para ahorrar costos

- ¿Por qué es necesario un entorno de alto vacío en un horno de prensado en caliente al vacío (VHP) para preparar composites de aleación de magnesio? Prevenir la oxidación y maximizar el rendimiento