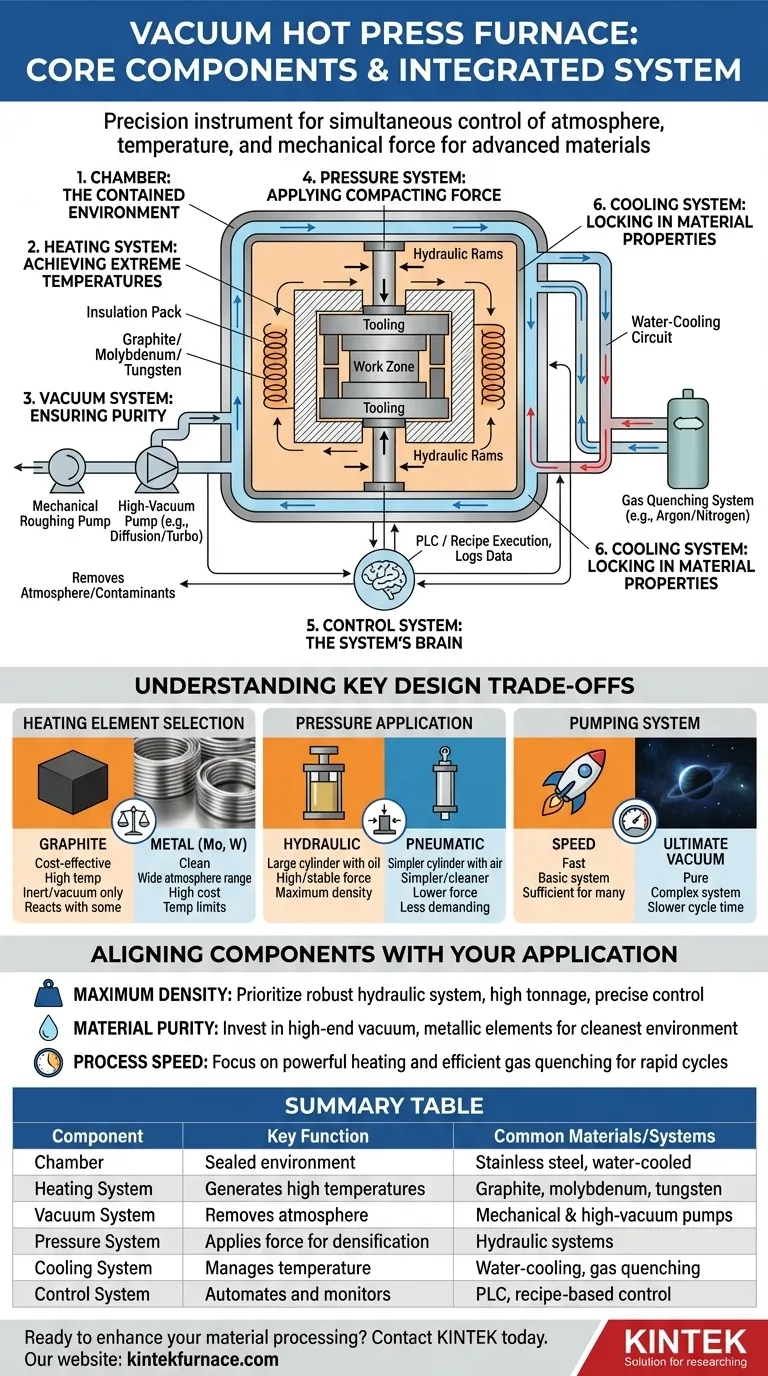

En su esencia, un horno de prensa caliente al vacío es un sistema integrado definido por seis componentes principales que trabajan al unísono. Estos son el cuerpo del horno o cámara, un sistema de calentamiento, un sistema de vacío para eliminar la atmósfera, un sistema de presión para aplicar fuerza, un sistema de enfriamiento por agua para la gestión térmica y un sistema de control para orquestar todo el proceso.

Un horno de prensa caliente al vacío no es simplemente una colección de piezas. Es un instrumento de precisión diseñado para el control simultáneo e independiente de la atmósfera, la temperatura y la fuerza mecánica, lo que permite la creación de materiales avanzados imposibles de producir por otros medios.

Cómo funcionan los componentes clave en conjunto

Comprender una prensa caliente al vacío requiere ver sus componentes no como una lista, sino como un sistema interactivo. Cada parte tiene una función distinta que permite las condiciones precisas y repetibles necesarias para el procesamiento avanzado de materiales, como la sinterización y la unión por difusión.

La cámara: El entorno contenido

El cuerpo del horno, o cámara de vacío, es el recipiente sellado donde se lleva a cabo todo el proceso. Suele ser una estructura de doble pared, refrigerada por agua y fabricada en acero inoxidable para soportar el alto vacío y evitar la contaminación.

La puerta del horno proporciona acceso para cargar y descargar materiales y debe crear un sello perfecto y hermético al vacío cuando está cerrada.

El sistema de calentamiento: Alcanzando temperaturas extremas

Los elementos calefactores son el corazón del horno, responsables de generar el calor intenso requerido para el procesamiento. Suelen estar hechos de materiales como grafito, molibdeno o tungsteno, elegidos por su capacidad para soportar temperaturas extremas en vacío.

Rodeando los elementos hay un paquete de aislamiento, a menudo hecho de fieltro de grafito o pantallas térmicas metálicas. Este paquete minimiza la pérdida de calor, protege las paredes de la cámara y asegura la uniformidad de la temperatura en toda la zona de trabajo. La mayoría de los diseños modernos son de "pared fría", donde las paredes de la cámara permanecen frías al tacto.

El sistema de vacío: Garantizando la pureza

El sistema de vacío es responsable de eliminar el aire y otros gases de la cámara. Esto previene la oxidación y elimina contaminantes que podrían interferir con las propiedades finales del material.

Normalmente se trata de un sistema de varias etapas. Las bombas "de desbaste" mecánicas eliminan la mayor parte del aire, y luego las bombas de alto vacío (como las bombas de difusión o turbomoleculares) se encargan de lograr el entorno de baja presión requerido.

El sistema de presión: Aplicando fuerza de compactación

Único en una prensa caliente, el sistema de presión aplica fuerza mecánica al material durante el ciclo de calentamiento. Este es, con mayor frecuencia, un sistema hidráulico capaz de generar una fuerza inmensa y controlada para densificar polvos o unir componentes separados.

Un vástago, que normalmente entra por la parte superior o inferior de la cámara, transmite esta fuerza a las herramientas y la pieza de trabajo en el interior.

El sistema de control: El cerebro del sistema

El sistema de control integra y automatiza todo el proceso. Utilizando un controlador lógico programable (PLC) o una interfaz similar, ejecuta una receta programada.

Este sistema gestiona con precisión la velocidad de calentamiento, la temperatura de mantenimiento, el nivel de vacío, la presión aplicada y el ciclo de enfriamiento. También registra todos los datos para el control de calidad y la validación del proceso.

El sistema de enfriamiento: Fijando las propiedades del material

Un sistema de enfriamiento robusto es fundamental tanto para la longevidad del equipo como para la microestructura final del material.

Un circuito de enfriamiento por agua hace circular continuamente agua a través de la cámara de doble pared, las alimentaciones de energía y la puerta para evitar que se sobrecalienten. Para la pieza de trabajo en sí, un sistema de enfriamiento por gas puede introducir rápidamente gas inerte como argón o nitrógeno para enfriar la pieza a una velocidad controlada.

Comprendiendo las compensaciones clave de diseño

La selección y configuración de estos componentes implican compensaciones críticas que impactan directamente en las capacidades, el costo y las aplicaciones ideales del horno.

Selección de elementos calefactores: Grafito vs. Metal

Los elementos de grafito son rentables y excelentes para aplicaciones de alta temperatura en ambientes inertes o de vacío. Sin embargo, pueden reaccionar con ciertos materiales y no son adecuados para procesos que requieran una atmósfera oxidante.

Los elementos metálicos, como el molibdeno o el tungsteno, ofrecen un ambiente más limpio y pueden utilizarse en una gama más amplia de atmósferas, pero tienen un costo significativamente más alto y diferentes limitaciones de temperatura.

Aplicación de presión: Hidráulica vs. Neumática

Los sistemas hidráulicos son el estándar para el prensado en caliente porque pueden generar fuerzas extremadamente altas y estables, lo cual es esencial para lograr la máxima densidad del material.

Los sistemas neumáticos son más simples y limpios, pero generalmente están limitados a aplicaciones de fuerza mucho más bajas. No se utilizan típicamente para procesos de densificación exigentes.

Sistema de bombeo: Velocidad vs. Vacío final

La elección de las bombas de vacío es un equilibrio entre la velocidad de procesamiento y la pureza. Un sistema básico de dos etapas puede ser suficiente para muchas aplicaciones.

Para procesos que exigen pureza extrema, es necesario un sistema más complejo y costoso que involucre bombas turbomoleculares o criogénicas para lograr un vacío final más profundo, aunque esto puede aumentar el tiempo del ciclo.

Alineando componentes con su aplicación

Elegir la configuración correcta depende completamente de su objetivo final. La interacción entre los componentes dicta el rendimiento del horno.

- Si su enfoque principal es la máxima densidad del material: Priorice un sistema de presión hidráulico robusto con una alta capacidad de tonelaje y un control preciso de la fuerza.

- Si su enfoque principal es la pureza del material y los metales reactivos: Invierta en un sistema de vacío de alta gama con elementos calefactores metálicos (molibdeno) para crear el ambiente más limpio posible.

- Si su enfoque principal es la velocidad del proceso y el rendimiento: Concéntrese en un potente sistema de calentamiento y un eficiente sistema de enfriamiento por gas para ciclos rápidos de calentamiento y enfriamiento.

En última instancia, una prensa caliente al vacío es una herramienta poderosa donde cada componente es un eslabón crítico en la cadena de producción de materiales avanzados.

Tabla resumen:

| Componente | Función clave | Materiales/Sistemas comunes |

|---|---|---|

| Cámara | Entorno sellado para el procesamiento | Acero inoxidable, refrigerado por agua |

| Sistema de calentamiento | Genera altas temperaturas | Elementos de grafito, molibdeno, tungsteno |

| Sistema de vacío | Elimina aire y contaminantes | Bombas mecánicas y de alto vacío |

| Sistema de presión | Aplica fuerza para densificación | Sistemas hidráulicos |

| Sistema de enfriamiento | Gestiona la temperatura y el equipo | Circuitos de enfriamiento por agua, enfriamiento por gas |

| Sistema de control | Automatiza y monitoriza el proceso | PLC, control basado en recetas |

¿Listo para mejorar el procesamiento de sus materiales con un horno de prensa caliente al vacío personalizado? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de tratamiento térmico al vacío de molibdeno

La gente también pregunta

- ¿Cómo afecta el control preciso de la temperatura a la microestructura del Ti-6Al-4V? Domina la precisión del prensado en caliente de titanio

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Cómo reduce la oxidación en metales fundidos un vacío o una atmósfera protectora? Evite inclusiones de óxido para metales más resistentes

- ¿Qué es el proceso de prensado en caliente? Una guía para lograr una densidad de material superior

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas