La principal ventaja de usar un horno de Prensado en Caliente al Vacío (VHP) para cerámicas de Sulfuro de Zinc (ZnS) radica en su capacidad para desacoplar la densificación del crecimiento del grano. Al aplicar presión mecánica simultánea (hasta 20 MPa) y alto vacío ($10^{-3}$ mtorr) a aproximadamente 1020°C, el VHP fuerza al material a alcanzar una densidad cercana a la teórica a temperaturas significativamente más bajas que el sinterizado sin presión, eliminando eficazmente los microporos que destruyen la transparencia infrarroja.

Conclusión Clave Lograr la transparencia óptica en cerámicas requiere una microestructura libre de poros, pero las altas temperaturas suelen provocar el crecimiento de los granos, reduciendo la resistencia. El VHP resuelve esto utilizando fuerza mecánica, no solo calor, para impulsar la densificación. Esto permite la producción de ZnS con una transmisión infrarroja y resistencia mecánica superiores sin las cargas térmicas extremas requeridas por los métodos sin presión.

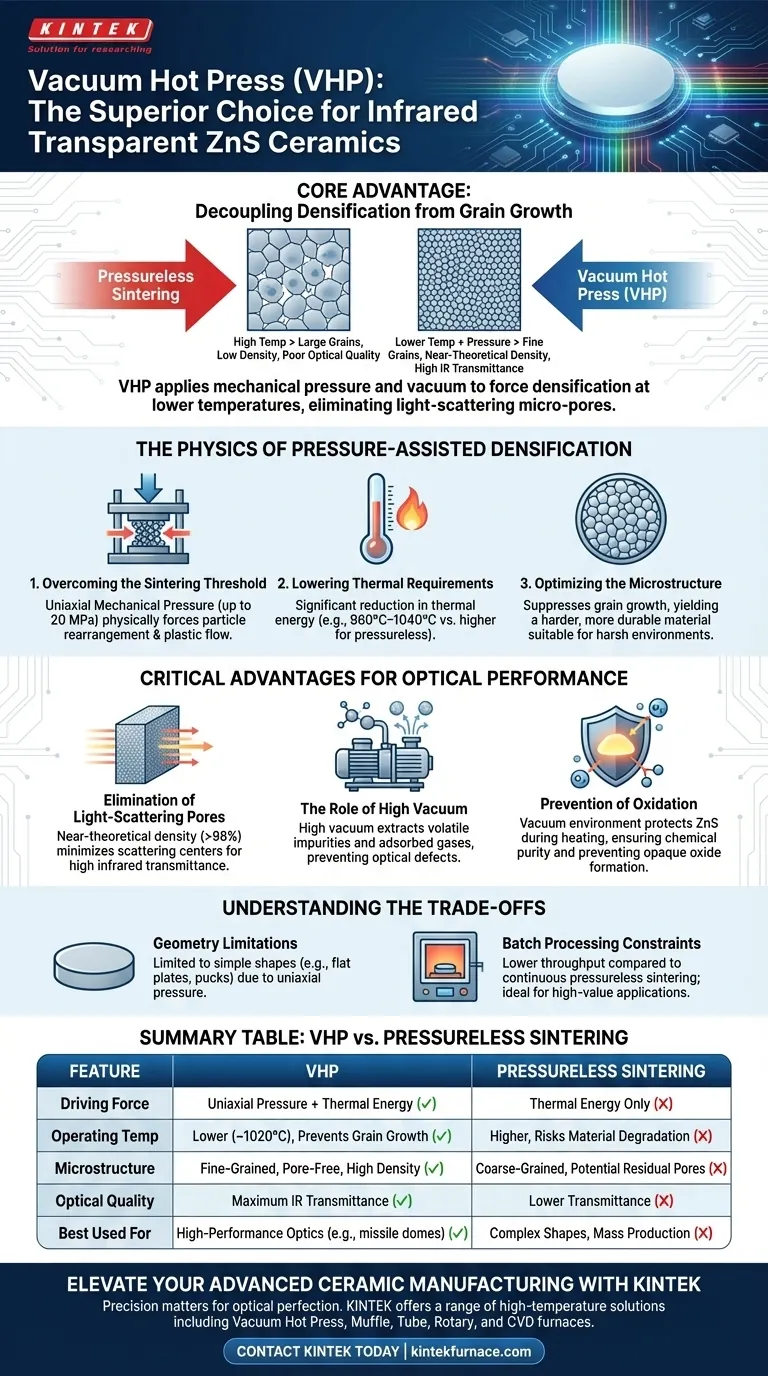

La Física de la Densificación Asistida por Presión

Superando el Umbral de Sinterizado

En el sinterizado sin presión, la densificación depende completamente de la energía térmica para difundir átomos y cerrar los huecos entre partículas. Esto requiere temperaturas extremadamente altas. El VHP introduce una fuerza impulsora externa: presión mecánica uniaxial (típicamente alrededor de 15-20 MPa). Esta presión fuerza físicamente a las partículas a reorganizarse y sufrir flujo plástico, cerrando mecánicamente los vacíos entre ellas.

Reduciendo los Requisitos Térmicos

Debido a que la presión mecánica asiste al proceso, la energía térmica requerida se reduce significativamente. El VHP permite que el ZnS se sinterice eficazmente a temperaturas moderadas (por ejemplo, 960°C–1040°C). El sinterizado sin presión requeriría temperaturas más altas para lograr una densidad similar, lo que a menudo conduce a la degradación del material o a cambios microestructurales incontrolados.

Optimizando la Microestructura

La combinación de temperaturas más bajas y presión mecánica da como resultado una microestructura de grano fino. Al evitar el calor excesivo del sinterizado sin presión, el VHP suprime el crecimiento del grano. Esto es crítico porque los granos grandes pueden reducir la resistencia mecánica de la cerámica. El VHP produce un material más duro y duradero adecuado para entornos hostiles, como las cúpulas de misiles.

Ventajas Críticas para el Rendimiento Óptico

Eliminación de Poros que Dispersan la Luz

Para que una cerámica sea transparente en el espectro infrarrojo, debe estar virtualmente libre de porosidad. Incluso los poros microscópicos actúan como centros de dispersión, bloqueando la transmisión de la luz. El VHP ejerce una fuerza de densificación que exprime los poros residuales que el sinterizado sin presión a menudo deja atrás. Esto da como resultado una densidad del material cercana a la teórica (por ejemplo, >98%), lo que se traduce directamente en una alta transmitancia infrarroja.

El Papel del Alto Vacío

La temperatura y la presión se soportan en un entorno de alto vacío ($10^{-3}$ mtorr o mejor). Este vacío es esencial para extraer impurezas volátiles y gases adsorbidos atrapados dentro de los intersticios del polvo. Sin el vacío, estos gases quedarían atrapados dentro de los poros que se cierran, impidiendo la densificación completa y causando defectos ópticos.

Prevención de la Oxidación

El ZnS es sensible a la oxidación a altas temperaturas, lo que crea óxidos opacos que arruinan la transparencia. El entorno de vacío protege el material durante el ciclo de calentamiento, asegurando que la pureza química del Sulfuro de Zinc se mantenga durante todo el proceso de densificación.

Comprendiendo las Compensaciones

Limitaciones Geométricas

Si bien el VHP ofrece propiedades de material superiores, aplica la presión de forma uniaxial (de arriba y abajo). Esto generalmente limita las geometrías de las piezas a formas simples como placas planas, discos o pastillas. Los componentes complejos y de forma neta cercana son difíciles de fabricar directamente con VHP en comparación con el sinterizado sin presión u otros métodos como el Prensado Isostático en Caliente (HIP).

Restricciones de Procesamiento por Lotes

El VHP es inherentemente un proceso por lotes. El equipo debe cargarse, evacuarse, calentarse, prensarse, enfriarse y descargarse en cada ciclo. Esto generalmente resulta en una menor producción en comparación con los hornos continuos de sinterizado sin presión, lo que hace que el VHP sea más adecuado para aplicaciones de alto valor y alto rendimiento en lugar de producción masiva de productos básicos.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el VHP es la ruta de fabricación correcta para su aplicación específica de ZnS, considere sus prioridades de rendimiento:

- Si su enfoque principal es la Transmitancia Óptica: El VHP es superior porque la combinación de vacío y presión crea la estructura libre de poros y de alta densidad requerida para minimizar la dispersión de la luz infrarroja.

- Si su enfoque principal es la Durabilidad Mecánica: El VHP es la opción óptima, ya que logra la densidad completa al tiempo que suprime el crecimiento del grano, produciendo cerámicas más duras y resistentes que los métodos sin presión.

- Si su enfoque principal es la Geometría Compleja: Es posible que deba considerar que el VHP produce formas simples que requieren mecanizado posterior, a diferencia del sinterizado sin presión, que puede acomodar formas de cuerpo verde más complejas.

Resumen: El VHP reemplaza eficazmente la energía térmica con energía mecánica, lo que le permite fabricar cerámicas de ZnS que son ópticamente claras y mecánicamente robustas sin los efectos de apelmazamiento del grano del sinterizado sin presión a alta temperatura.

Tabla Resumen:

| Característica | Prensado en Caliente al Vacío (VHP) | Sinterizado sin Presión |

|---|---|---|

| Fuerza Impulsora | Presión Uniaxial + Energía Térmica | Solo Energía Térmica |

| Temperatura de Operación | Más Baja (~1020°C); previene el crecimiento del grano | Más Alta; riesgo de degradación del material |

| Microestructura | Grano fino, libre de poros, alta densidad | Grano grueso, posibles poros residuales |

| Calidad Óptica | Máxima transmitancia IR | Menor transmitancia debido a la dispersión |

| Mejor Uso Para | Ópticas de alto rendimiento (por ejemplo, cúpulas de misiles) | Formas complejas, producción masiva |

Mejore la Fabricación de Cerámicas Avanzadas con KINTEK

La precisión importa cuando su objetivo es la perfección óptica. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de soluciones de alta temperatura, que incluyen sistemas de Prensado en Caliente al Vacío, hornos Muffle, de Tubo, Rotatorios y CVD.

Ya sea que esté escalando la producción de ópticas infrarrojas o desarrollando materiales de próxima generación, nuestros sistemas personalizables garantizan que logre la densidad y microestructura exactas que su aplicación exige.

¿Listo para optimizar su proceso de sinterizado? Contacte a KINTEK hoy mismo para discutir sus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Qué función cumple un horno de prensa en caliente al vacío en la densificación de aleaciones Nb-22.5Cr-5Si? Lograr densidad y pureza completas para aleaciones refractarias

- ¿Por qué es esencial mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio? Garantiza una unión y densidad superiores

- ¿Qué variaciones de tamaño están disponibles para los hornos de prensa en caliente? Elija el tamaño adecuado para sus necesidades de laboratorio o producción

- ¿Cuál es la función principal de un horno de sinterización de prensa en caliente al vacío en la consolidación de compuestos de Cu/rGO? Lograr una densidad cercana a la teórica y un rendimiento superior

- ¿Por qué es crucial un entorno de alto vacío al preparar composites de cobre-nanotubos de carbono en un horno de prensa en caliente al vacío? Lograr una integridad superior del composite

- Prensado en Caliente al Vacío vs. Fundición Asistida por Ultrasonidos para Compuestos de CNT/Al: Eligiendo el Método Adecuado

- ¿Qué industrias se benefician del uso de hornos de prensado en caliente al vacío? Libere materiales de alto rendimiento para su industria

- ¿Qué papel juega un molde de grafito en el prensado en caliente al vacío? Mejora de la eficiencia del sinterizado de compuestos