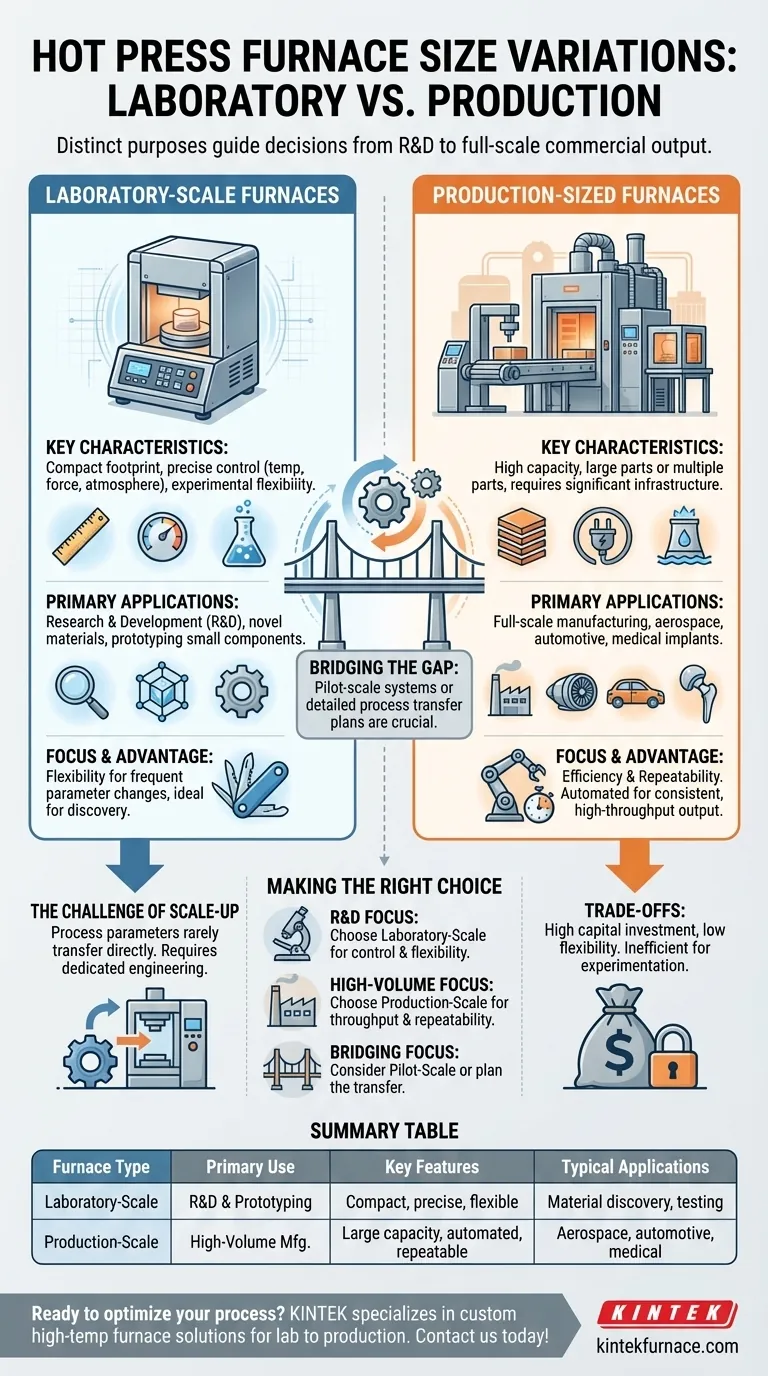

En esencia, los hornos de prensa en caliente están disponibles en dos categorías de tamaño principales diseñadas para propósitos distintos. Estas varían desde unidades más pequeñas y versátiles del tamaño de laboratorio, ideales para investigación y desarrollo, hasta hornos mucho más grandes del tamaño de producción, construidos para la fabricación de alto volumen.

La distinción entre hornos de laboratorio y de producción no es meramente una cuestión de dimensiones físicas. Refleja una diferencia fundamental en el propósito, guiando las decisiones desde el descubrimiento inicial de materiales y el desarrollo de procesos hasta las demandas de la producción comercial a gran escala.

Comprender los hornos a escala de laboratorio

Los hornos de prensa en caliente de laboratorio o de "banco de trabajo" son el punto de entrada a la sinterización y la unión por difusión. Están diseñados para la precisión, el control y la flexibilidad experimental.

Características clave

Estas unidades se definen por su tamaño compacto, lo que las hace adecuadas para entornos de investigación donde el espacio suele ser limitado. Normalmente procesan muestras más pequeñas, una a la vez.

El enfoque principal es proporcionar un control preciso sobre la temperatura, la atmósfera y la fuerza de prensado. Esto permite a los investigadores estudiar meticulosamente el comportamiento del material bajo condiciones específicas.

Aplicaciones principales

Los hornos a escala de laboratorio son herramientas indispensables para la investigación y el desarrollo (I+D). Los científicos los utilizan para crear nuevos materiales, probar nuevas fórmulas compuestas y desarrollar nuevos procesos de fabricación.

También son fundamentales para la creación de prototipos de componentes pequeños y para la elaboración de probetas para análisis mecánicos o microestructurales antes de comprometerse con una producción a mayor escala.

La ventaja de la flexibilidad

La fortaleza de un horno de laboratorio reside en su versatilidad. Está diseñado para cambios frecuentes en los parámetros del proceso, los materiales y las geometrías de las muestras, lo que lo convierte en la plataforma ideal para la experimentación y el descubrimiento.

Escalando a hornos de tamaño de producción

Las prensas de producción son caballos de batalla industriales, diseñadas para la repetibilidad, la fiabilidad y el alto rendimiento. Su filosofía de diseño prioriza la eficiencia sobre la flexibilidad experimental.

Características clave

Estos son sistemas significativamente más grandes y pesados que requieren un espacio considerable en el suelo e infraestructura de instalación dedicada para la energía y la refrigeración.

Su característica principal es la alta capacidad. Pueden procesar piezas individuales mucho más grandes o varias piezas más pequeñas simultáneamente en un solo ciclo, maximizando la producción.

Aplicaciones principales

Los hornos de producción se utilizan en entornos de fabricación a gran escala. Industrias como la aeroespacial, la defensa, la automotriz y la de implantes médicos dependen de ellos para producir componentes terminados.

El objetivo es fabricar constantemente piezas que cumplan con estrictas especificaciones de calidad y rendimiento, a menudo en una operación continua o semicontinua.

El enfoque en la eficiencia y la repetibilidad

En un entorno de producción, la repetibilidad es primordial. Estos hornos están equipados con controles de proceso y automatización avanzados para garantizar que cada ciclo sea idéntico al anterior.

Este enfoque minimiza la variación de pieza a pieza y garantiza que los productos finales se adhieran a los estrictos estándares de la industria.

Comprender las compensaciones

Elegir el tamaño de un horno implica equilibrar la capacidad con el costo y la complejidad operativa. La opción ideal para I+D suele ser ineficiente para la fabricación, y viceversa.

Costo e infraestructura

La inversión de capital para un horno de producción es un orden de magnitud superior a la de una unidad de laboratorio. Además, su instalación requiere importantes mejoras en las instalaciones, incluido servicio eléctrico de alto amperaje, sistemas de refrigeración por agua y refuerzo de cimentaciones.

Flexibilidad operativa frente a rendimiento

Un horno de laboratorio ofrece la máxima flexibilidad para explorar nuevas ideas, pero tiene un rendimiento muy bajo. Un horno de producción ofrece un alto rendimiento para un proceso validado, pero es extremadamente ineficiente y costoso de usar para la experimentación.

El desafío de la transferencia de procesos

Un desafío crítico y a menudo subestimado es escalar un proceso desarrollado en una unidad de laboratorio a un horno de producción. Las diferencias en las tasas de calentamiento, la uniformidad térmica y la mecánica de los platos significan que los parámetros rara vez se transfieren directamente, lo que requiere un esfuerzo dedicado de ingeniería de procesos.

Tomar la decisión correcta para su objetivo

Su aplicación y sus objetivos a largo plazo son los únicos factores que deben guiar su decisión.

- Si su enfoque principal es el descubrimiento de materiales y la I+D: Un horno a escala de laboratorio proporciona el control, la precisión y la flexibilidad esenciales para la experimentación.

- Si su enfoque principal es la fabricación de alto volumen: Es necesario un horno de tamaño de producción para lograr el rendimiento, la eficiencia y la repetibilidad del proceso requeridos.

- Si su enfoque principal es tender un puente entre la I+D y la producción: Considere un sistema a escala piloto o desarrolle un plan de ingeniería claro para transferir procesos de una unidad de laboratorio a una máquina más grande.

Al alinear las capacidades del horno con su objetivo específico, se asegura de que su inversión sirva como un activo poderoso en lugar de una restricción operativa.

Tabla de resumen:

| Tipo de horno | Uso principal | Características clave | Aplicaciones típicas |

|---|---|---|---|

| Escala de laboratorio | I+D y creación de prototipos | Compacto, control preciso, flexible | Descubrimiento de materiales, pruebas, componentes pequeños |

| Escala de producción | Fabricación de alto volumen | Gran capacidad, automatizado, repetible | Aeroespacial, automoción, implantes médicos |

¿Listo para optimizar sus procesos de sinterización y unión por difusión? KINTEK se especializa en soluciones de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos una personalización profunda para satisfacer sus necesidades únicas, ya sea para investigación de laboratorio o producción a gran escala. ¡Contáctenos hoy para analizar cómo nuestros hornos de prensa en caliente personalizados pueden mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales