Mantener un entorno de alto vacío durante el prensado en caliente de compuestos laminados a base de aluminio no es una mera precaución; es un requisito fundamental para lograr la integridad estructural.

Dado que el aluminio y sus elementos de aleación (como el titanio o el magnesio) son muy reactivos, se necesita un nivel de vacío de aproximadamente 1 x 10^-2 Pa para evitar la formación inmediata de capas de óxido que inhiben la unión. Además, el vacío elimina activamente los gases atrapados entre las capas del laminado, asegurando que el material alcance una alta densidad y una resistencia uniforme.

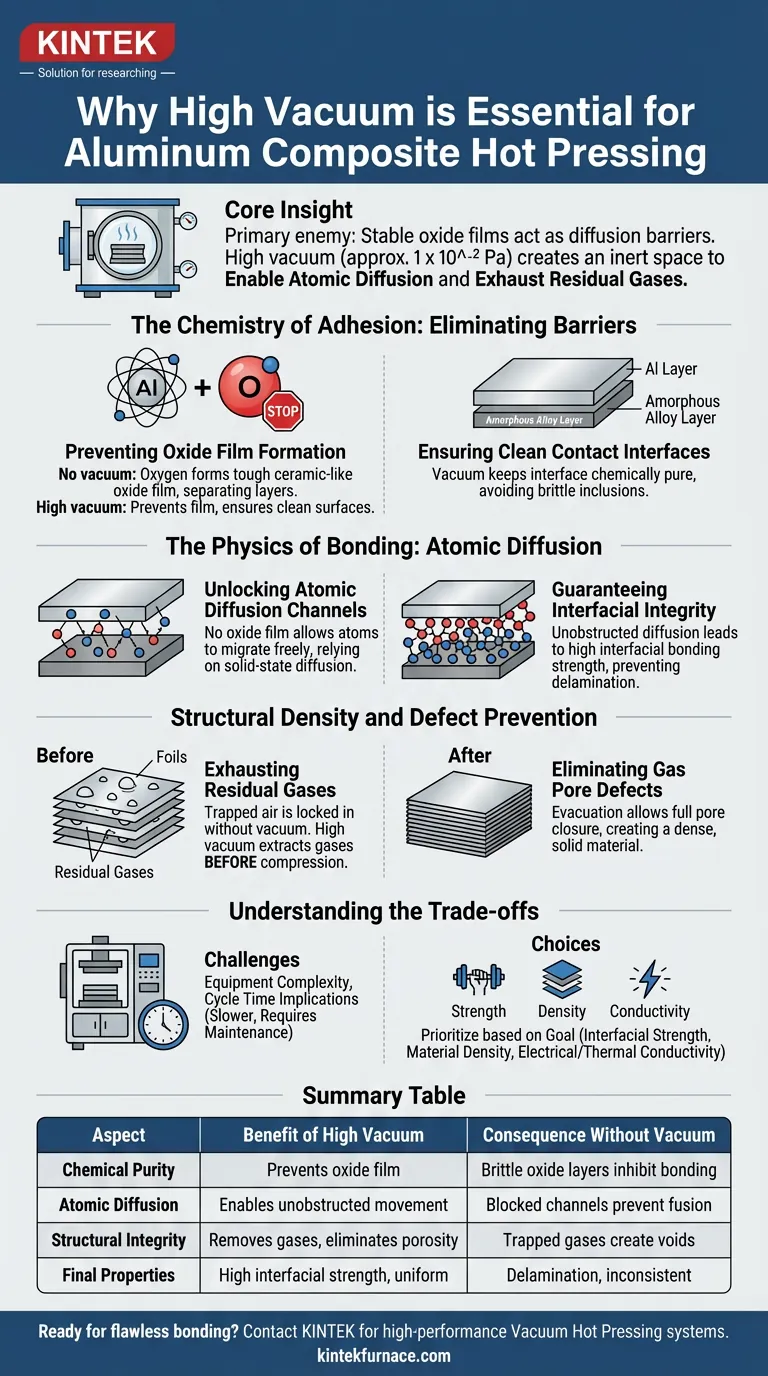

Idea Clave

El principal enemigo del prensado en caliente de aluminio es la formación de películas de óxido estables que actúan como barrera de difusión. Un entorno de alto vacío cumple un doble propósito: crea un espacio químicamente inerte para permitir la difusión atómica a través de las interfaces de las capas y proporciona el diferencial de presión necesario para expulsar los gases residuales, previniendo defectos de porosidad.

La Química de la Adhesión: Eliminación de Barreras

Prevención de la Formación de Películas de Óxido

El aluminio es bien conocido por su rápida oxidación. A las altas temperaturas requeridas para el prensado en caliente, esta reactividad aumenta significativamente.

Sin un alto vacío (específicamente alrededor de 1 x 10^-2 Pa), el oxígeno reacciona con las superficies de las láminas de aluminio para formar una película de óxido dura, similar a la cerámica. Esta película separa físicamente las capas, haciendo imposible la unión independientemente de la presión aplicada.

Garantía de Interfaces de Contacto Limpias

Para que un compuesto actúe como un solo material, la interfaz entre las capas debe ser químicamente pura.

El entorno de vacío asegura que la interfaz de contacto entre las capas de aleación amorfa y las capas de aluminio permanezca limpia. Al evitar la creación de inclusiones de óxido quebradizas, el proceso preserva la resistencia intrínseca de las materias primas.

La Física de la Unión: Difusión Atómica

Desbloqueo de Canales de Difusión Atómica

La unión en compuestos laminados se basa en la difusión en estado sólido: el movimiento de átomos de una capa a la red cristalina de la capa adyacente.

Las películas de óxido bloquean estos "canales de difusión elemental". Al mantener un alto vacío, se elimina este bloqueo, permitiendo que los átomos migren libremente a través del límite.

Garantía de la Integridad Interfacial

La resistencia final del compuesto está definida por la calidad de la unión entre las capas.

Cuando la difusión atómica no está obstruida, las capas se fusionan a nivel molecular. Esto da como resultado una alta resistencia de unión interfacial, previniendo la delaminación bajo tensión.

Densidad Estructural y Prevención de Defectos

Expulsión de Gases Residuales

Al apilar múltiples láminas de foil, inevitablemente quedan atrapados bolsillos de aire y otros gases entre las capas.

Si la pila se comprime sin vacío, estos gases quedan atrapados en el interior. Un entorno de alto vacío extrae estos gases residuales *antes* de que el material se comprima completamente.

Eliminación de Defectos de Porosidad por Gas

Los gases atrapados conducen a la porosidad (vacíos) dentro del compuesto final.

Al evacuar estos gases, el vacío permite el cierre completo de los poros durante la fase de prensado. Esto asegura que el material final sea denso, sólido y libre de defectos internos de porosidad por gas que actuarían como concentradores de tensión.

Comprensión de las Compensaciones

Si bien un alto vacío es esencial para la calidad, introduce desafíos operativos específicos que deben gestionarse.

Complejidad y Mantenimiento del Equipo

Lograr y mantener 1 x 10^-2 Pa requiere sistemas sofisticados de sellado y bombeo. Las fugas, por microscópicas que sean, pueden comprometer todo el lote al introducir oxígeno a temperaturas críticas.

Implicaciones del Tiempo de Ciclo

Crear un entorno de alto vacío añade tiempo al ciclo de producción. Los operadores deben equilibrar el tiempo necesario para bombear la cámara con los objetivos de rendimiento de producción, aunque apresurar este paso inevitablemente conduce a la oxidación y a una mala unión.

Tomando la Decisión Correcta para su Objetivo

El nivel de control de vacío que ejerza debe alinearse con las propiedades mecánicas específicas que necesita maximizar en su compuesto de aluminio.

- Si su enfoque principal es la Resistencia Interfacial: Priorice la profundidad del vacío (alcanzando 1 x 10^-2 Pa o mejor) para asegurar que la ausencia de oxidación interfiera con la difusión atómica.

- Si su enfoque principal es la Densidad del Material: Priorice el momento de la aplicación del vacío, asegurando que los gases se expulsen completamente antes de aplicar la presión hidráulica máxima a la pila.

- Si su enfoque principal es la Conductividad Eléctrica/Térmica: Asegúrese de que el sistema de vacío esté libre de contaminantes para mantener la pureza de la interfaz, ya que los óxidos actúan como aislantes.

El entorno de vacío es la herramienta invisible que transforma una pila de láminas sueltas en un compuesto unificado y de alto rendimiento.

Tabla Resumen:

| Aspecto | Beneficio del Alto Vacío | Consecuencia Sin Vacío |

|---|---|---|

| Pureza Química | Previene la formación de películas de óxido en las superficies de aluminio. | Las capas de óxido quebradizas inhiben la unión, lo que lleva a interfaces débiles. |

| Difusión Atómica | Permite el movimiento atómico sin obstrucciones a través de los límites de las capas. | Los canales de difusión bloqueados impiden la fusión a nivel molecular. |

| Integridad Estructural | Elimina los gases atrapados para eliminar la porosidad y asegurar una alta densidad. | Los gases atrapados crean vacíos, que actúan como concentradores de tensión y reducen la resistencia. |

| Propiedades Finales | Logra una alta resistencia interfacial y propiedades uniformes del material. | Resulta en delaminación y rendimiento inconsistente bajo tensión. |

¿Listo para lograr una unión impecable en sus compuestos de aluminio?

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas de Prensado en Caliente al Vacío de alto rendimiento, diseñados para crear y mantener el entorno de alto vacío preciso y esencial para su éxito. Nuestros sistemas son personalizables para satisfacer sus necesidades únicas de materiales y producción.

Contáctenos hoy mismo para discutir su proyecto y descubrir cómo KINTEK puede ayudarle a desbloquear un rendimiento superior de los materiales.

Guía Visual

Productos relacionados

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado por prensado en caliente de ZnS? Lograr la máxima transmitancia infrarroja

- ¿Qué es la sinterización en caliente activada y cuáles son sus ventajas? Lograr una densificación superior del material de manera eficiente

- ¿Qué factores deben considerarse al elegir una prensa de vacío para trabajar metales? Optimice su inversión para obtener precisión y eficiencia

- ¿Cómo contribuye el sinterizado por prensado en caliente a la fabricación de cerámicas de fase MAX de Ta-Al-C de alta densidad? Optimizar la consolidación

- ¿Qué papel juega el equipo SPS en la fabricación de Heusler medios? Dominando la Densidad y la Microestructura para Termoeléctricos

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío en comparación con el revestimiento explosivo? Obtenga resultados de precisión

- ¿Cuál es la importancia de utilizar un horno de unión por prensado en caliente a alta temperatura en las cabezas de sensores de MgO? Guía de expertos

- ¿Cuáles son las ventajas técnicas de los sistemas Vacuum SPS para cerámicas transparentes grandes? Lograr la máxima claridad óptica