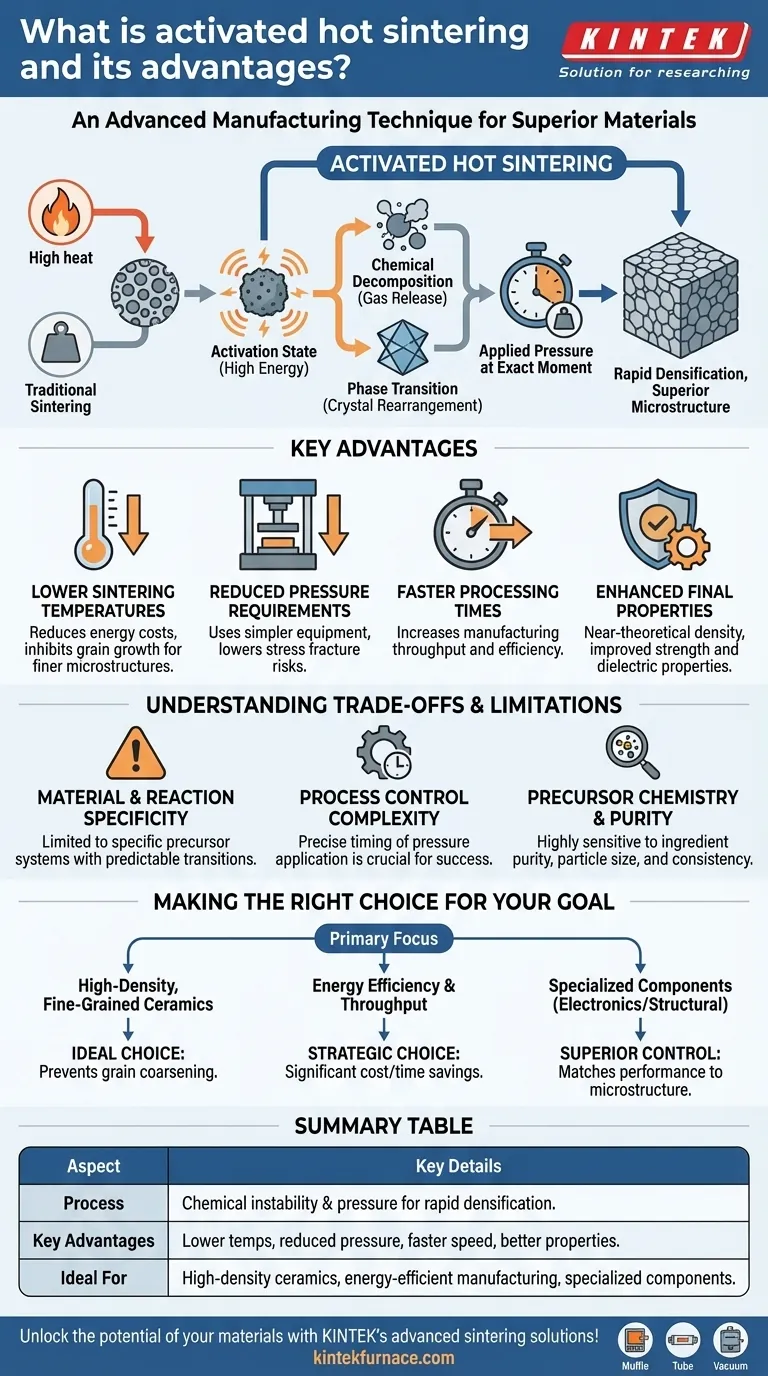

En esencia, la Sinterización en Caliente Activada es una técnica de fabricación avanzada que aprovecha la inestabilidad química inherente de un material para lograr la densificación. Aplica presión estratégicamente durante una transición de fase o descomposición química, un momento en el que el material se encuentra en un estado "activado" temporal y de alta energía, lo que permite la formación rápida de sólidos densos a temperaturas y presiones significativamente más bajas que los métodos tradicionales.

La verdadera ventaja de este método no es solo el ahorro de energía; se trata de utilizar la sincronización química precisa para crear materiales superiores. Al aprovechar el estado reactivo fugaz de un material, permite la producción de componentes de alta densidad con microestructuras más finas que a menudo son imposibles de lograr con la cocción convencional a alta temperatura.

El Principio Detrás de la "Activación"

¿Qué es la Sinterización?

La sinterización es el proceso de compactar y formar una masa sólida de material mediante calor o presión sin fundirlo hasta el punto de licuefacción. En los métodos tradicionales, se requiere calor y presión inmensos para forzar a las partículas sólidas a unirse y reducir el espacio vacío entre ellas.

El Papel de los Estados de Alta Energía

"Activación" se refiere al proceso de poner el material en un estado altamente reactivo justo antes o durante la compactación. Esto se logra típicamente de dos maneras:

- Descomposición Química: Uso de un compuesto precursor (como un hidróxido metálico) que se descompone al calentarse, liberando gas y dejando un óxido nuevo y altamente reactivo.

- Transición de Fase: Calentar un material hasta un punto en el que su estructura cristalina interna se reorganiza, lo que crea energía superficial transitoria y defectos que promueven la unión.

Cómo la Activación Ayuda a la Densificación

Las superficies recién formadas y los defectos estructurales presentes durante estos momentos "activados" son extremadamente inestables y poseen alta energía superficial. Los átomos son mucho más móviles y están más dispuestos a unirse con las partículas vecinas para alcanzar un estado más estable y de menor energía.

Al aplicar presión en este momento exacto, el proceso de densificación se acelera drásticamente. Requiere mucha menos energía externa (calor y presión) para eliminar la porosidad y lograr un producto final denso.

Ventajas Clave Sobre los Métodos Tradicionales

Temperaturas de Sinterización Más Bajas

Este es el beneficio más significativo. Operar a temperaturas más bajas reduce drásticamente el consumo de energía y los costes operativos. Fundamentalmente, también inhibe el crecimiento de grano no deseado, lo que permite un producto final con una microestructura más fina y uniforme y propiedades mecánicas superiores.

Requisitos de Presión Reducidos

Debido a que el material está químicamente preparado para densificarse, la cantidad de presión externa necesaria es mucho menor. Esto permite el uso de equipos de prensado en caliente más simples, menos costosos y menos masivos. También reduce el riesgo de introducir fracturas por tensión en el componente final.

Tiempos de Procesamiento Más Rápidos

La alta reactividad del polvo activado significa que todo el proceso de densificación se puede completar en un marco de tiempo mucho más corto. Esto aumenta el rendimiento y la eficiencia de la fabricación.

Propiedades Finales Mejoradas

La combinación de baja temperatura y presión controlada generalmente resulta en cerámicas con densidad teórica cercana y estructuras de grano excepcionalmente finas. Esto se traduce directamente en un rendimiento mejorado, como una mayor resistencia en cerámicas estructurales o mejores propiedades dieléctricas en componentes electrónicos como el titanato de bario.

Comprensión de las Compensaciones y Limitaciones

Especificidad del Material y de la Reacción

La sinterización en caliente activada no es una solución universal. Su éxito depende totalmente de tener un material precursor adecuado que experimente una descomposición o transición de fase predecible y útil a una temperatura manejable. Esto limita su aplicación a sistemas de materiales específicos.

Complejidad del Control del Proceso

La sincronización lo es todo. La presión debe aplicarse en sincronía precisa con la reacción química. Si la presión se aplica demasiado pronto o demasiado tarde, se pierden los beneficios. Si una reacción de descomposición libera gas demasiado rápido, puede crear poros y defectos, socavando el objetivo de lograr una alta densidad.

Química y Pureza del Precursor

El producto final es tan bueno como los ingredientes iniciales. Este método es muy sensible a la pureza, el tamaño de partícula y la consistencia química de los polvos precursores. Las impurezas pueden causar reacciones impredecibles y comprometer las propiedades finales del material.

Tomar la Decisión Correcta para su Objetivo

La sinterización en caliente activada es una elección estratégica para producir materiales avanzados donde el control de la microestructura es primordial.

- Si su enfoque principal es producir cerámicas de alta densidad y grano fino: Este método es ideal, ya que las temperaturas más bajas evitan inherentemente el crecimiento de grano que plaga los procesos de alta temperatura.

- Si su enfoque principal es la eficiencia energética y el rendimiento: Este proceso ofrece importantes ahorros de costes y tiempo en comparación con el prensado en caliente tradicional, siempre que exista una química precursora adecuada para su material.

- Si su enfoque principal es la fabricación de componentes especializados: Para materiales electrónicos o estructurales avanzados donde el rendimiento está directamente relacionado con la microestructura, esta técnica proporciona un nivel de control difícil de igualar.

En última instancia, adoptar esta técnica es una decisión calculada de intercambiar la flexibilidad en la selección de materiales por un control excepcional sobre la densidad y estructura del producto final.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Utiliza la inestabilidad química durante la transición de fase/descomposición para una densificación rápida bajo presión. |

| Ventajas Clave | Temperaturas más bajas, presión reducida, procesamiento más rápido, microestructuras más finas y propiedades del material mejoradas. |

| Limitaciones | Dependiente del material, requiere sincronización precisa y precursores puros; no es universalmente aplicable. |

| Ideal Para | Cerámicas de alta densidad, fabricación energéticamente eficiente y componentes especializados en aplicaciones electrónicas/estructurales. |

¡Desbloquee el potencial de sus materiales con las soluciones de sinterización avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ayudándole a lograr una densificación y eficiencia superiores. ¿Listo para mejorar su proceso? Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores