Al elegir una prensa de vacío para trabajar metales, los factores clave son la capacidad y el tamaño de la máquina, su capacidad para manejar la temperatura y presión requeridas para sus materiales específicos, y la precisión de sus sistemas de control. Estas capacidades técnicas deben sopesarse luego con su presupuesto, consideraciones de mantenimiento y planes para la producción futura.

El objetivo no es simplemente comprar una prensa de vacío, sino hacer una inversión estratégica. La máquina adecuada es aquella cuyas capacidades principales —presión, temperatura, tamaño y control— están precisamente alineadas con la complejidad de las piezas que necesita producir y los materiales que pretende usar.

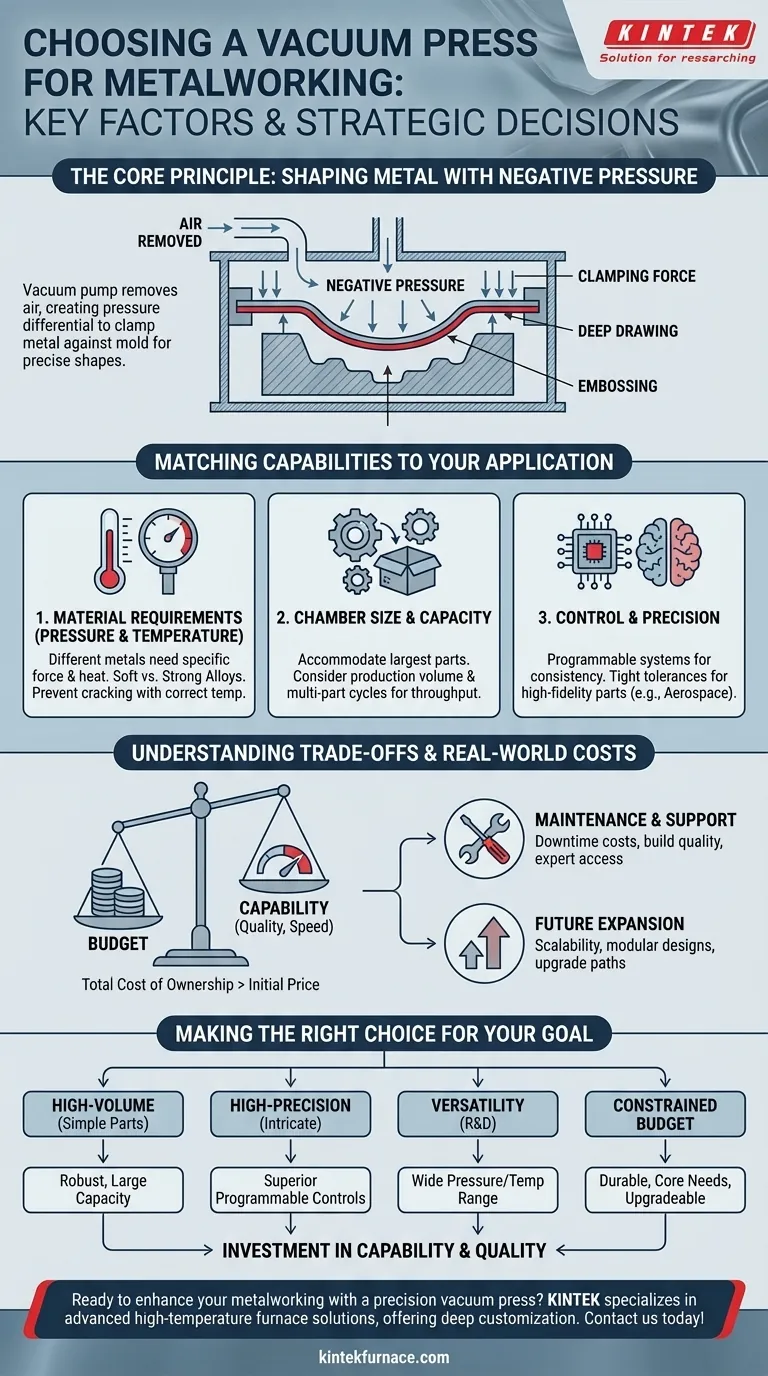

El Principio Fundamental: Cómo una Prensa de Vacío Da Forma al Metal

Comprendiendo la Presión Negativa

Una prensa de vacío opera bajo un principio simple pero potente. Utiliza una bomba de vacío para extraer el aire de una cámara sellada, creando una diferencia significativa de presión entre el interior y el exterior de la cámara.

Esta presión negativa actúa como una poderosa fuerza de sujeción, atrayendo una lámina de metal firmemente contra un molde colocado dentro de la cámara. Este proceso permite la creación de formas precisas y curvas complejas sin la necesidad de un conjunto de troqueles macho y hembra coincidentes utilizados en el estampado tradicional.

Aplicaciones Comunes en Metalistería

Esta tecnología es indispensable para tareas como la embutición profunda, donde una lámina de metal se estira en una forma profunda, y el gofrado, donde se graban detalles finos en la superficie. Industrias desde la aeroespacial y automotriz hasta la fabricación de joyas confían en las prensas de vacío para producir componentes intrincados y de alta calidad de manera eficiente.

Emparejando las Capacidades de la Máquina con Su Aplicación

El error más común es centrarse en una sola característica, como el precio o el tamaño, de forma aislada. Una selección exitosa requiere una visión holística de cómo las especificaciones de la máquina sirven a sus objetivos de fabricación.

Factor 1: Requisitos del Material (Presión y Temperatura)

Diferentes metales tienen características de conformado muy distintas. Los metales más blandos como el aluminio pueden requerir menos presión, mientras que las aleaciones más fuertes exigen significativamente más fuerza para dar forma con precisión.

Algunos procesos de conformado avanzados también requieren temperaturas elevadas para aumentar la ductilidad del metal y prevenir el agrietamiento. Su prensa debe ser capaz de generar y mantener la presión y temperatura específicas que sus materiales demanden.

Factor 2: Tamaño y Capacidad de la Cámara

La cámara de la prensa debe ser lo suficientemente grande para acomodar su molde más grande y la pieza de material en bruto. Sin embargo, la capacidad no se trata solo de las dimensiones de una sola pieza.

Considere su volumen de producción. Una cámara más grande puede permitirle formar varias piezas más pequeñas en un solo ciclo, aumentando drásticamente el rendimiento. Es crucial equilibrar las necesidades actuales con los posibles requisitos futuros de piezas más grandes o mayores volúmenes.

Factor 3: Control y Precisión

Para aplicaciones que requieren alta fidelidad y repetibilidad, como los componentes aeroespaciales, el nivel de control es primordial. Las prensas básicas pueden tener controles de vacío simples de encendido/apagado.

Los sistemas avanzados ofrecen control programable sobre la velocidad de aplicación del vacío y el aumento gradual de la temperatura. Esta precisión es lo que permite la producción constante de piezas complejas con tolerancias ajustadas, minimizando los defectos y el desperdicio de material.

Comprendiendo las Compensaciones y los Costos en el Mundo Real

Una prensa de vacío es un activo de capital a largo plazo. El precio de compra inicial es solo una parte de su costo total de propiedad.

El Dilema del Presupuesto vs. la Capacidad

La máquina menos costosa rara vez es la más rentable. Una prensa que no puede lograr la presión o el control requeridos para sus piezas conducirá a altas tasas de chatarra y retrasos en la producción, erosionando rápidamente cualquier ahorro inicial.

Enfóquese en su presupuesto como una inversión en capacidad. Priorice las especificaciones técnicas que son innegociables para la calidad de su producto y tenga cuidado de no sacrificarlas por un costo inicial más bajo.

Mantenimiento, Durabilidad y Soporte

El tiempo de inactividad es un costo directo para su operación. Evalúe la calidad de construcción, la reputación de los componentes (como la bomba de vacío) y la facilidad de mantenimiento.

Además, evalúe el soporte del fabricante o proveedor. Cuando ocurre un problema, tener acceso a soporte técnico experto y repuestos fácilmente disponibles puede ser la diferencia entre un retraso menor y una parada catastrófica.

Pensando en la Expansión Futura

La prensa que compra hoy no debe limitar su negocio mañana. Si anticipa el paso a productos más complejos o nuevos materiales, invertir en una máquina con capacidades que superen sus necesidades inmediatas puede ser una decisión inteligente.

Considere diseños modulares o fabricantes que ofrezcan rutas claras de actualización para sistemas de control o elementos calefactores. Esta previsión evita que tenga que comprar una máquina completamente nueva en solo unos pocos años.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar la prensa de vacío adecuada, comience por definir su objetivo principal.

- Si su enfoque principal es la producción de alto volumen de piezas simples: Priorice una máquina robusta con una gran capacidad de cámara y fiabilidad probada sobre las características de control avanzadas.

- Si su enfoque principal son los componentes intrincados de alta precisión: Invierta en una prensa con controles programables superiores para presión y temperatura, ya que esto definirá la calidad y repetibilidad de su producto.

- Si su enfoque principal es la versatilidad para I+D o proyectos variados: Busque una máquina que ofrezca un amplio rango operativo de presión y temperatura, incluso si tiene una cámara más pequeña.

- Si trabaja con un presupuesto limitado: Concéntrese en una máquina duradera y bien construida que satisfaga perfectamente sus necesidades básicas, e infórmese sobre las posibilidades de futuras actualizaciones.

En última instancia, elegir la prensa de vacío adecuada es una inversión en su capacidad de producción y calidad.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Requisitos del Material | Presión y temperatura necesarias para metales como aluminio o aleaciones para prevenir el agrietamiento y asegurar la ductilidad. |

| Tamaño y Capacidad de la Cámara | Debe ajustarse al molde más grande y a la pieza en bruto del material; considerar el volumen de producción para múltiples piezas por ciclo. |

| Control y Precisión | Controles programables para la velocidad de vacío y el aumento gradual de la temperatura para lograr alta repetibilidad y tolerancias ajustadas. |

| Presupuesto y Costos | Costo total de propiedad, incluyendo mantenimiento, tiempo de inactividad y soporte para evitar altas tasas de chatarra y retrasos. |

| Expansión Futura | Diseños modulares o rutas de actualización para manejar nuevos materiales o una mayor complejidad en la producción. |

¿Listo para mejorar su metalistería con una prensa de vacío de precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de vacío y atmósfera, adaptados para diversas necesidades de laboratorio. Con nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos únicos de presión, temperatura y control. Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar la eficiencia y calidad de su producción.

Guía Visual

Productos relacionados

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Fuelles de vacío de alto rendimiento para una conexión eficaz y un vacío estable en los sistemas

- Abrazadera de tres secciones con cadena de vacío de liberación rápida de acero inoxidable

La gente también pregunta

- ¿Cómo funcionan los moldes de grafito durante el SPS de aleaciones Ti-6Al-4Zr-4Nb? Dominando el Sinterizado de Doble Acción

- ¿Qué funciones principales desempeñan los moldes de grafito de alta pureza durante el SPS de LaFeO3? Optimice su proceso de sinterización

- ¿Qué funciones cumplen los moldes de grafito en el prensado en caliente al vacío de composites de cobre-nanotubos de carbono?

- ¿Qué es un horno de prensado en caliente al vacío y cuáles son sus usos principales? Desbloquee el procesamiento de materiales de alto rendimiento

- ¿Por qué es esencial un entorno de alto vacío durante el sinterizado por prensado en caliente? Lograr compuestos de aluminio de alta resistencia

- ¿Cuáles son las principales aplicaciones de la tecnología de prensa de vacío? Lograr una adhesión y conformación superior de materiales

- ¿Cuáles son las ventajas de los moldes de grafito en el prensado en caliente al vacío? Aumente la vida útil y la precisión para productos de diamante

- ¿Por qué el equipo de sinterización por prensado en caliente debe poseer capacidades de control de ambiente de alto vacío al preparar compuestos a base de cobre? Garantiza la pureza, la unión y el rendimiento.