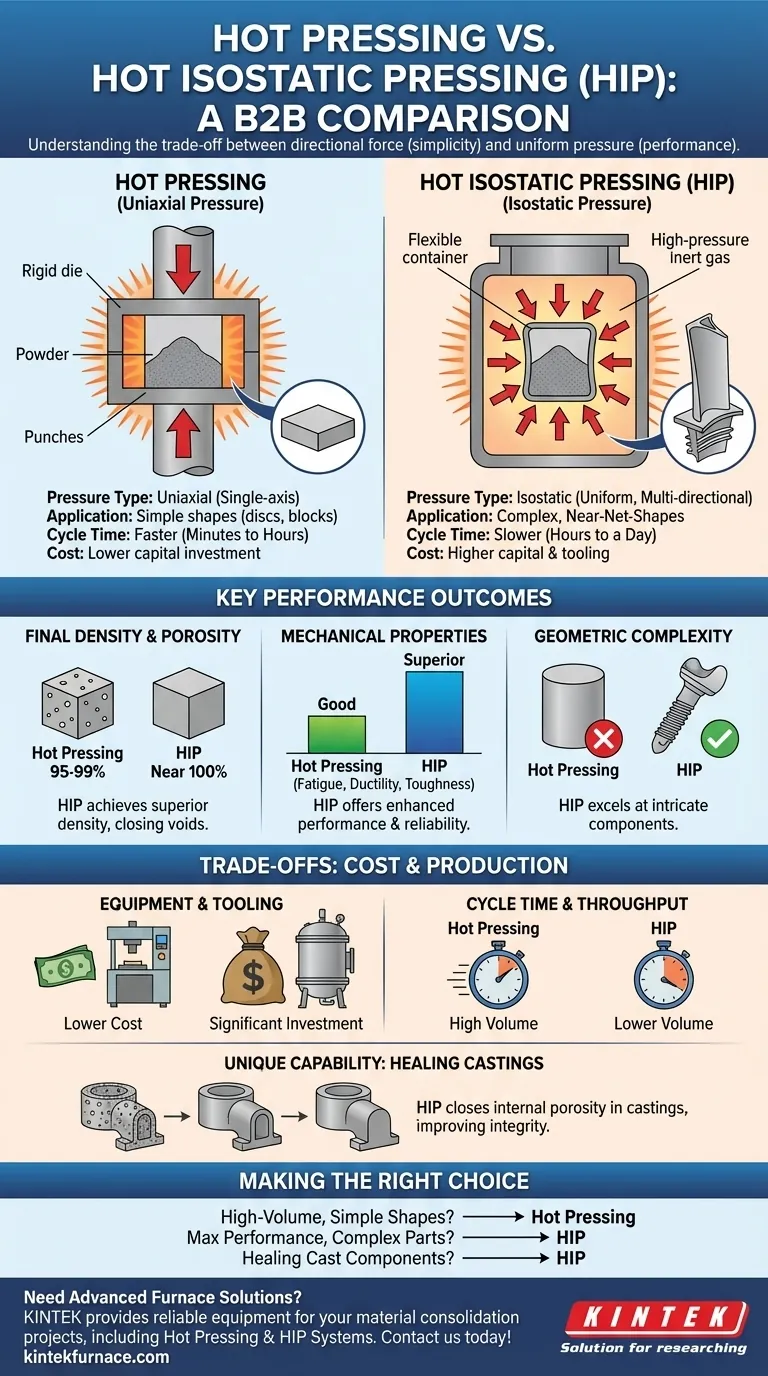

En esencia, la diferencia entre el prensado en caliente y el prensado isostático en caliente (HIP) radica en la dirección de la fuerza aplicada. El prensado en caliente utiliza una presión uniaxial y direccional de una prensa mecánica, mientras que el HIP utiliza una presión uniforme basada en gas aplicada por igual desde todas las direcciones. Esta distinción fundamental dicta las capacidades, los costos y las aplicaciones ideales para cada proceso.

La elección es una compensación directa entre la simplicidad de fabricación y el rendimiento final del material. El prensado en caliente es un caballo de batalla rentable para formas simples, mientras que el HIP es un proceso premium para crear componentes complejos y totalmente densos donde el fallo no es una opción.

La Diferencia Fundamental: Presión Uniaxial frente a Isostática

Para entender cuándo usar cada método, primero debe visualizar cómo consolidan los polvos de material. Ambos utilizan alta temperatura para hacer que el material sea maleable, pero la forma en que aplican la presión es completamente diferente.

Cómo Funciona el Prensado en Caliente

El prensado en caliente implica colocar un polvo en un molde rígido, que luego se comprime mediante uno o dos punzones móviles a lo largo de un único eje vertical. Todo el conjunto del molde y el polvo se calienta simultáneamente.

Esta presión uniaxial es muy eficaz para consolidar polvos en geometrías simples como discos, bloques o cilindros. Es una acción mecánica directa.

Cómo Funciona el Prensado Isostático en Caliente (HIP)

En el prensado isostático en caliente, el polvo se sella primero en un contenedor flexible o ajustado, a menudo hecho de metal. Este contenedor se coloca luego dentro de una cámara de alta presión.

La cámara se llena con un gas inerte de alta presión (como el argón) y se calienta. Esta presión isostática actúa sobre el contenedor de manera uniforme desde todos los lados, consolidando el polvo en una pieza sólida y totalmente densa. La presión se transmite hidrostáticamente, eliminando la fricción de la pared del molde.

Comparación de los Resultados Clave de Rendimiento

La diferencia en la aplicación de la presión conduce a variaciones significativas en la calidad, las propiedades y las posibilidades geométricas de la pieza final.

Densidad Final y Porosidad

El HIP es el estándar de la industria para lograr una densidad teórica cercana al 100%. Debido a que la presión se aplica desde todas las direcciones, cierra eficazmente todos los vacíos internos y la porosidad dentro del material.

El prensado en caliente logra altas densidades (a menudo 95-99%), pero puede quedar porosidad residual. La fricción entre el polvo y las paredes del molde puede crear gradientes de presión, lo que dificulta la densificación uniforme de las esquinas y los bordes del material.

Propiedades Mecánicas

La densidad superior del HIP se traduce directamente en propiedades mecánicas superiores. Al eliminar los poros internos, que actúan como concentradores de tensión y sitios de iniciación de grietas, el HIP mejora significativamente la vida a fatiga, la ductilidad y la tenacidad a la fractura de un material.

Esto hace que el HIP sea esencial para componentes críticos en aplicaciones aeroespaciales, médicas y energéticas donde la falla del material sería catastrófica.

Complejidad Geométrica

El prensado en caliente se limita a formas prismáticas simples que se pueden expulsar fácilmente de un molde rígido.

El HIP destaca en la producción de piezas complejas de forma casi neta. Dado que la presión es aplicada por un gas, se adapta perfectamente a geometrías intrincadas, como álabes de turbina o implantes ortopédicos, minimizando la necesidad de un mecanizado posterior extenso.

Comprender las Compensaciones: Costo y Producción

Aunque el HIP ofrece un rendimiento técnico superior, conlleva un costo significativo tanto en equipos como en tiempo de ciclo.

Costos de Equipo y Herramientas

El costo principal del HIP es el propio recipiente de alta presión, que representa una gran inversión de capital. El equipo de prensado en caliente es generalmente menos costoso y más común.

Además, la mayoría de los procesos HIP requieren que el polvo se encapsule en una "lata" metálica desechable, que debe producirse y luego eliminarse, lo que añade costo y complejidad al flujo de trabajo.

Tiempo de Ciclo y Rendimiento

Los ciclos de prensado en caliente generalmente se miden en minutos a unas pocas horas, lo que permite un rendimiento relativamente alto para piezas estándar.

Los ciclos de HIP son significativamente más largos, a menudo duran muchas horas o incluso un día completo. Esto se debe al tiempo necesario para calentar, presurizar, mantener y enfriar de forma segura el recipiente grande, lo que lo convierte en un proceso de menor volumen.

Una Capacidad Única: Curar Fundiciones

Además de consolidar polvos, el HIP tiene una capacidad única para "curar" defectos en piezas fabricadas con otros métodos, como la fundición. Al someter un componente fundido al ciclo HIP, se pueden cerrar la porosidad del gas interno y los vacíos, mejorando drásticamente la integridad estructural de la fundición.

Tomar la Decisión Correcta para su Aplicación

La selección del proceso correcto requiere una comprensión clara de los requisitos innegociables de su proyecto.

- Si su enfoque principal es la producción de alto volumen de formas simples: El prensado en caliente es la opción clara por su menor costo, tiempos de ciclo más rápidos y densificación suficiente para muchas aplicaciones, como blancos de pulverización o placas básicas de blindaje cerámico.

- Si su enfoque principal es el máximo rendimiento y fiabilidad en piezas complejas: El HIP es la única opción viable para crear componentes totalmente densos de forma casi neta para aplicaciones críticas como discos de motor a reacción o implantes médicos.

- Si su enfoque principal es mejorar la integridad de los componentes fundidos existentes: El HIP está excepcionalmente adaptado como paso de posprocesamiento para curar la porosidad interna y mejorar el rendimiento de las fundiciones de alto valor.

Comprender este equilibrio entre la fuerza direccional y la presión uniforme es la clave para dominar la consolidación avanzada de materiales.

Tabla Resumen:

| Aspecto | Prensado en Caliente | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Tipo de Presión | Uniaxial (eje único) | Isostática (uniforme desde todas las direcciones) |

| Densidad Final | 95-99% teórica | Cercana al 100% teórica |

| Complejidad Geométrica | Formas simples (ej. discos, bloques) | Formas complejas, casi netas (ej. álabes de turbina) |

| Propiedades Mecánicas | Buenas, con algo de porosidad | Vida a fatiga, ductilidad y tenacidad superiores |

| Costo | Menores costos de equipo y herramientas | Mayor inversión de capital y costos de lata desechable |

| Tiempo de Ciclo | Minutos a horas (más rápido) | Horas a un día (más lento) |

| Capacidades Únicas | Rentable para piezas simples de alto volumen | Cura defectos en fundiciones, ideal para aplicaciones críticas |

¿Necesita soluciones avanzadas de hornos de alta temperatura para sus proyectos de consolidación de materiales? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar a diversos laboratorios equipos fiables como Hornos de Muffle, Tubulares, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos para el prensado en caliente, HIP y más. Contáctenos hoy para mejorar el rendimiento de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos

- ¿Por qué los moldes de precisión y las prensas de laboratorio son críticos para las cerámicas de TiO2 dopadas con niobio? Alcanzar el 94% de la Densidad Teórica

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Qué papel juega una prensa de alta presión en la preparación de pellets de muestra de zinc? Optimizar la reducción carbotérmica

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%