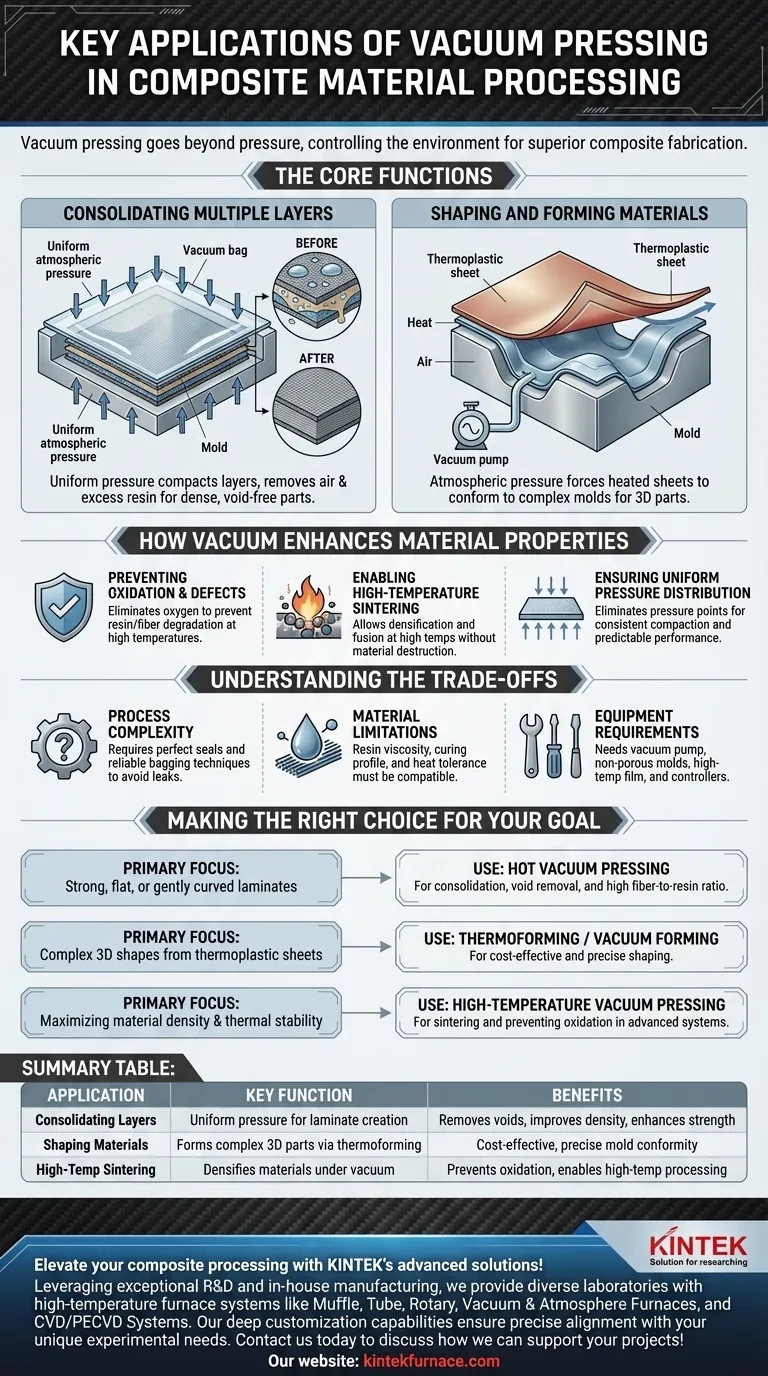

En el procesamiento de materiales compuestos, el prensado al vacío se utiliza principalmente para dos funciones clave: consolidar múltiples capas de material en un laminado unificado y dar forma a láminas compuestas precalentadas en formas complejas. Estas aplicaciones, que incluyen el prensado al vacío en caliente, el termoformado y el conformado al vacío, aprovechan el vacío no solo como una fuerza mecánica, sino como una forma de controlar el entorno químico y físico del material durante la fabricación.

El verdadero valor del prensado al vacío va más allá de simplemente aplicar presión. Al crear un vacío, se elimina la interferencia atmosférica, lo que permite una compactación uniforme, previene la oxidación a altas temperaturas y mejora fundamentalmente la densidad y la integridad estructural del material final.

Las funciones principales del vacío en el procesamiento de compuestos

El término "prensado al vacío" describe varias técnicas relacionadas que utilizan la presión atmosférica para lograr la consolidación y el moldeado. La eliminación del aire de una bolsa o cámara sellada crea un diferencial de presión, lo que obliga a la atmósfera a presionar uniformemente sobre la pieza en el interior.

Consolidación de múltiples capas

Para crear laminados compuestos, se colocan múltiples capas de tela (como fibra de carbono o fibra de vidrio) y resina en una pila. Esta pila se sella dentro de una bolsa de vacío.

Cuando se hace el vacío, la presión atmosférica fuera de la bolsa presiona uniformemente sobre toda la superficie. Esta presión uniforme compacta las capas, exprime el exceso de resina y elimina el aire atrapado o los compuestos volátiles, lo que da como resultado una pieza densa y sin huecos. Esto a menudo se realiza con calor (prensado al vacío en caliente) para curar la resina simultáneamente.

Moldeado y conformado de materiales

El vacío también es fundamental para el termoformado y el conformado al vacío. En estos procesos, una lámina termoplástica o compuesta preimpregnada se calienta hasta que se vuelve maleable.

La lámina ablandada se coloca luego sobre un molde y se aplica vacío entre la lámina y la superficie del molde. La presión atmosférica obliga al material a adaptarse con precisión a la forma del molde. Esta es una forma eficiente de crear piezas complejas y tridimensionales como carcasas, carenados o paneles interiores.

Cómo el vacío mejora las propiedades del material

El uso del vacío no es simplemente un método de sujeción; altera fundamentalmente el entorno de procesamiento para mejorar la calidad del componente final.

Prevención de la oxidación y defectos

Al eliminar el aire, el prensado al vacío elimina el oxígeno del entorno de procesamiento. Esto es crítico cuando se trabaja a temperaturas elevadas, ya que previene la oxidación de la resina y las fibras, lo que de otro modo degradaría las propiedades mecánicas y el acabado superficial del material.

Posibilidad de sinterización a alta temperatura

Ciertos materiales avanzados, incluidos algunos compuestos y cerámicas, requieren un proceso llamado sinterización para lograr una densidad y resistencia completas. La sinterización implica calentar un material justo por debajo de su punto de fusión, lo que hace que las partículas se fusionen.

El uso de vacío permite calentar los materiales a temperaturas muy altas que harían que se vaporizaran o descompusieran a presión atmosférica normal. Bajo vacío, el material puede calentarse, densificarse bajo presión y sinterizarse correctamente sin destruirse.

Garantía de distribución uniforme de la presión

A diferencia de una prensa mecánica que aplica fuerza en puntos específicos, el prensado al vacío utiliza presión atmosférica que se distribuye perfectamente por cada parte de la superficie del componente. Esto elimina los puntos de presión y garantiza una compactación y un flujo de resina consistentes, lo cual es fundamental para lograr un rendimiento predecible en la pieza final.

Comprensión de las compensaciones

Aunque potente, el procesamiento asistido por vacío requiere un control cuidadoso y conlleva consideraciones específicas.

Complejidad del proceso

Lograr un sellado al vacío perfecto es fundamental. Las fugas pueden comprometer la presión, introducir humedad y provocar vacíos u otros defectos en la pieza final. Esto requiere técnicas de embolsado cuidadosas y equipos fiables.

Limitaciones del material

El proceso es más efectivo con sistemas de resina y materiales específicos diseñados para ello. La viscosidad de la resina, su perfil de curado y la capacidad del material para soportar los ciclos de calor y presión deben ser compatibles con la técnica elegida.

Requisitos de equipo

El prensado al vacío profesional requiere una inversión en equipos, que incluyen una bomba de vacío confiable, moldes no porosos, película de embolsado de alta temperatura, cinta selladora y controladores de temperatura precisos, especialmente para aplicaciones de prensado en caliente.

Tomar la decisión correcta para su objetivo

La técnica de vacío específica que elija depende directamente de su resultado deseado.

- Si su objetivo principal es crear laminados fuertes, planos o ligeramente curvados: Utilice el prensado al vacío en caliente para consolidar múltiples capas, eliminar vacíos y lograr una alta relación fibra-resina.

- Si su objetivo principal es formar formas 3D complejas a partir de láminas termoplásticas: Utilice el termoformado o el conformado al vacío para un proceso de moldeado rentable y repetible.

- Si su objetivo principal es maximizar la densidad del material y la estabilidad térmica: Aproveche el prensado al vacío a alta temperatura para permitir la sinterización y prevenir la oxidación en sistemas compuestos avanzados.

En última instancia, dominar el prensado al vacío le permite crear piezas compuestas de mayor calidad al controlar con precisión las fuerzas y el entorno durante la fabricación.

Tabla resumen:

| Aplicación | Función clave | Beneficios |

|---|---|---|

| Consolidación de capas | Presión uniforme para la creación de laminados | Elimina vacíos, mejora la densidad, aumenta la resistencia |

| Moldeado de materiales | Forma piezas 3D complejas mediante termoformado | Rentable, adaptación precisa al molde |

| Sinterización a alta temperatura | Densifica materiales bajo vacío | Previene la oxidación, permite el procesamiento a alta temperatura |

¡Eleve su procesamiento de compuestos con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados del material. Contáctenos hoy para discutir cómo podemos apoyar sus proyectos.

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas

- ¿Qué es un horno de prensa en caliente al vacío? Desbloquee un rendimiento superior de los materiales

- ¿Qué papel juegan una máquina de presión de laboratorio y un juego de troqueles de acero en la preparación de compactos de Mn2AlB2?

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué papel juega una prensa caliente de laboratorio de alto rendimiento en el curado? Desbloquee una resistencia superior de los compuestos