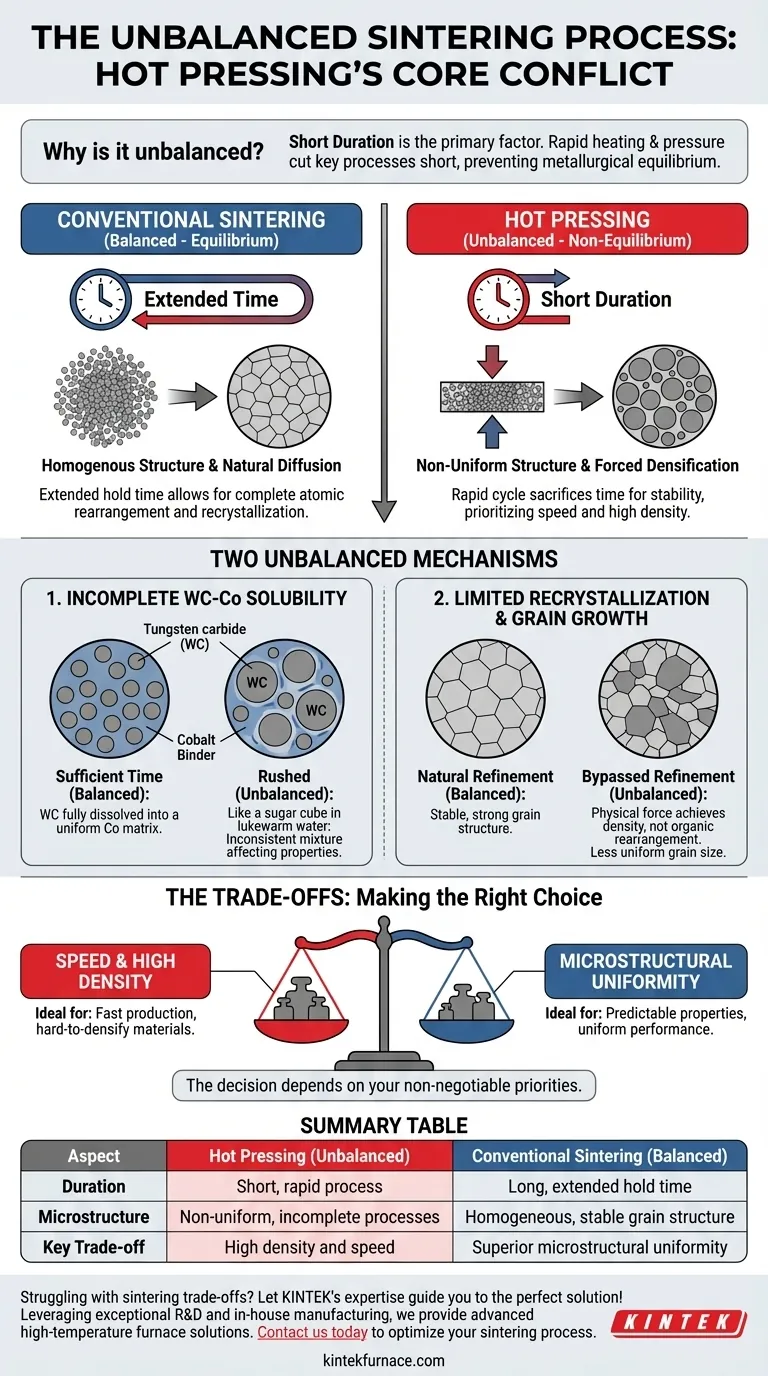

En esencia, el factor principal que hace que el proceso de sinterización por prensado en caliente esté "desequilibrado" es su corta duración. El calentamiento rápido y la aplicación de presión no dan tiempo suficiente para que el material alcance un estado de equilibrio metalúrgico. Procesos clave, como la disolución de carburo de tungsteno (WC) en cobalto (Co) y la recristalización de los granos, se ven interrumpidos prematuramente, lo que conduce a una microestructura no uniforme.

El prensado en caliente sacrifica intencionadamente el tiempo necesario para que la estructura interna de un material se estabilice por completo. Este estado "desequilibrado" es una compensación deliberada, que prioriza la velocidad y la alta densidad sobre la perfección microestructural que se logra en métodos más lentos basados en el equilibrio.

El Conflicto Central: Tiempo frente a Equilibrio

El prensado en caliente es fundamentalmente un proceso de no equilibrio. Para entender por qué esto es importante, primero debemos definir cómo es un estado equilibrado o de equilibrio en la sinterización tradicional.

Qué Significa "Equilibrio" en la Sinterización

En un proceso de sinterización convencional y más largo, el material se calienta y se mantiene a la temperatura durante un período prolongado. Esto permite que ocurra la difusión y reorganización naturales.

Componentes como la fase dura de WC se disuelven lentamente en el aglutinante líquido de cobalto, creando una solución homogénea. Simultáneamente, los granos más pequeños se disuelven y se vuelven a precipitar sobre los más grandes, un proceso llamado recristalización, que minimiza la energía y crea una estructura de grano estable y fuerte.

El Papel de la Corta Duración en el Prensado en Caliente

El prensado en caliente acelera la densificación mediante la aplicación de presión externa. Todo el ciclo (calentamiento, prensado y enfriamiento) es mucho más rápido que la sinterización convencional.

Esta velocidad es la fuente del desequilibrio. El proceso se completa antes de que los átomos del material tengan tiempo suficiente para difundirse y asentarse de forma natural en sus posiciones de menor energía más estables.

Dos Mecanismos Clave de Desequilibrio

La naturaleza "desequilibrada" del prensado en caliente se manifiesta en dos procesos microestructurales críticos que quedan incompletos.

Solubilidad Incompleta de WC-Co

Para obtener propiedades óptimas en los carburos cementados, el carburo de tungsteno (WC) debe disolverse correctamente en el aglutinante de cobalto (Co) durante la fase líquida de la sinterización. Esto requiere tiempo.

El prensado en caliente apresura este paso. Es como intentar disolver un terrón de azúcar en agua tibia agitándolo solo unos segundos. Algo se disolverá, pero quedará una mezcla inconsistente. Esto da como resultado una distribución no uniforme de WC dentro del aglutinante de Co, lo que afecta las propiedades mecánicas finales.

Recristalización Limitada y Crecimiento del Grano

La recristalización es la forma en que el material refina su estructura de grano, lo que conduce a una mayor resistencia y tenacidad. Este es un proceso lento y metódico de reorganización atómica a través de la fase líquida.

El prensado en caliente omite en gran medida este refinamiento natural. La presión externa obliga físicamente a las partículas del material a unirse para lograr la densidad, en lugar de permitirles reorganizarse orgánicamente. Esto puede resultar en un tamaño y distribución de grano menos uniformes en comparación con los métodos más lentos.

Comprender las Compensaciones: Velocidad frente a Homogeneidad

Elegir el prensado en caliente es una decisión estratégica que implica aceptar un conjunto específico de compensaciones. La naturaleza desequilibrada del proceso no es necesariamente un defecto, sino una característica con ventajas y desventajas distintas.

La Ventaja: Velocidad y Densidad

El principal beneficio del prensado en caliente es su capacidad para lograr una densidad casi total muy rápidamente. Esto es especialmente valioso para materiales que son difíciles de densificar utilizando la sinterización convencional sin presión. El resultado es una pieza densa producida en una fracción del tiempo.

La Consecuencia: Una Estructura de No Equilibrio

La desventaja es la microestructura resultante. Debido a que el proceso no está equilibrado, puede provocar una contracción menos predecible, lo que dificulta el control de las dimensiones finales de la pieza. Además, la microestructura no uniforme puede provocar variaciones en propiedades como la dureza y la resistencia en todo el componente.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el prensado en caliente depende enteramente de las prioridades innegociables de su proyecto.

- Si su enfoque principal es la máxima densidad y velocidad de producción: El prensado en caliente es la opción superior, pero debe implementar controles de proceso estrictos para gestionar las consecuencias de la microestructura de no equilibrio.

- Si su enfoque principal es la uniformidad microestructural y las propiedades predecibles: A menudo se prefiere un proceso de sinterización convencional más lento, ya que permite al material el tiempo que necesita para acercarse a un estado de equilibrio estable.

Comprender esta compensación fundamental entre la velocidad de procesamiento y el equilibrio metalúrgico es la clave para dominar el rendimiento final de su material.

Tabla de Resumen:

| Aspecto | Prensado en Caliente (Desequilibrado) | Sinterización Convencional (Equilibrada) |

|---|---|---|

| Duración | Proceso corto y rápido | Tiempo de espera largo y prolongado |

| Microestructura | No uniforme, procesos incompletos | Estructura de grano homogénea y estable |

| Compensación Clave | Alta densidad y velocidad | Uniformidad microestructural superior |

| Ideal Para | Producción rápida, materiales difíciles de densificar | Propiedades predecibles, rendimiento uniforme |

¿Tiene problemas con las compensaciones de la sinterización? ¡Deje que la experiencia de KINTEK le guíe hacia la solución perfecta! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que priorice la velocidad, la densidad o el control microestructural. ¡Contáctenos hoy para optimizar su proceso de sinterización y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuáles son los componentes principales de un horno de prensa en caliente al vacío? Domina los sistemas centrales para el procesamiento preciso de materiales

- ¿Qué consideraciones guían la selección de elementos calefactores y métodos de presurización para un horno de prensa en caliente al vacío?

- ¿Cuáles son las ventajas de usar una prensa caliente de laboratorio para películas de F-MWCNT? Aumenta el factor de potencia en un 400%

- ¿Cuáles son las ventajas de los hornos de prensa en caliente al vacío? Logre una densidad y pureza de material superiores

- ¿Qué parámetros de proceso deben optimizarse para materiales específicos en un horno de prensa en caliente al vacío? Lograr densidad y microestructura óptimas