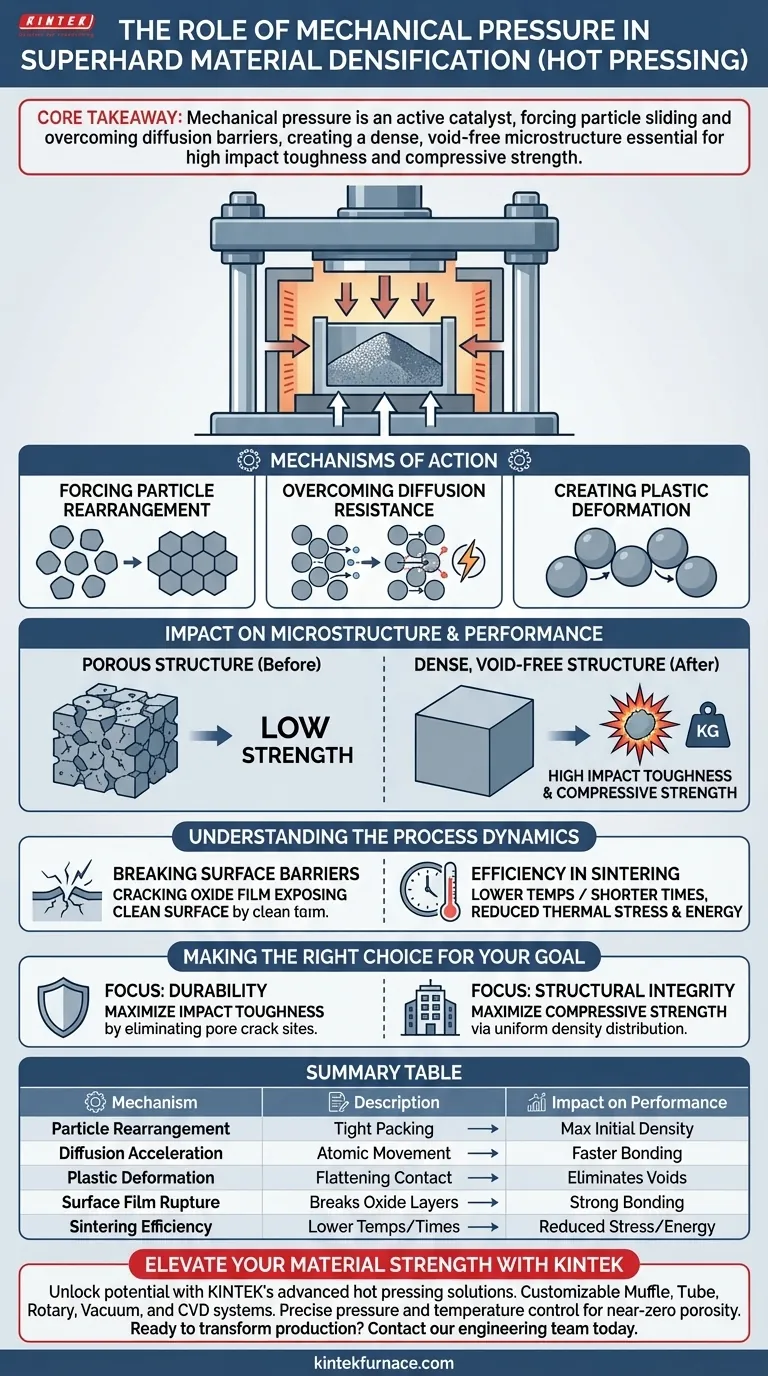

La presión mecánica aplicada por el mecanismo de prensado en caliente actúa como un motor crítico para la densificación, yendo más allá del simple calentamiento para forzar activamente cambios físicos dentro del material. Al comprimir la matriz de polvo durante el sinterizado a alta temperatura, esta presión obliga a las partículas a reorganizarse y supera la resistencia natural a la difusión. El resultado inmediato es la eliminación efectiva de poros microscópicos, empujando el material hacia una porosidad cercana a cero.

Conclusión Clave La presión mecánica sirve como un catalizador activo que fuerza el deslizamiento de partículas y supera las barreras de difusión, en lugar de esperar a que ocurra el sinterizado pasivo. Esta fuerza directa crea una microestructura densa y libre de huecos que es esencial para lograr una alta tenacidad al impacto y resistencia a la compresión en materiales superduros.

Mecanismos de Acción

Forzar la Reorganización de Partículas

La función principal de la presión mecánica aplicada es obligar físicamente a las partículas del polvo a moverse. Durante las etapas iniciales del sinterizado, las partículas a menudo se encuentran en una disposición suelta. La fuerza externa supera la fricción, haciendo que las partículas se deslicen y se reorganizen en una configuración de empaquetamiento significativamente más compacta.

Superar la Resistencia a la Difusión

La difusión, el movimiento de átomos para unir partículas, enfrenta naturalmente resistencia. La presión mecánica proporciona la energía necesaria para superar esta resistencia. Esto asegura que los átomos puedan migrar eficazmente a través de los límites de las partículas, acelerando el proceso de unión.

Crear Deformación Plástica

Más allá del simple movimiento, la presión es lo suficientemente fuerte como para causar deformación plástica en las partículas. Esta deformación aumenta el área de contacto entre los gránulos individuales. Al aplanar los puntos de contacto, el proceso elimina los huecos que de otro modo permanecerían como vacíos.

Impacto en la Microestructura y el Rendimiento

Eliminación de Poros Microscópicos

El resultado estructural más significativo de esta presión es la erradicación de la porosidad. La fuerza exprime los huecos y obliga a la matriz del material (ya sea sólido o semisólido) a fluir hacia cualquier hueco restante. Esto da como resultado una microestructura con niveles de porosidad cercanos a cero, creando efectivamente un bloque sólido y continuo.

Mejora de las Propiedades Mecánicas

La densidad lograda a través de este método se traduce directamente en un rendimiento superior. Debido a que la microestructura carece de los puntos débiles causados por los poros, el material exhibe una tenacidad al impacto significativamente mayor. Además, la estructura compacta mejora drásticamente la resistencia a la compresión, lo que permite que el producto resista cargas inmensas sin fallar.

Comprensión de la Dinámica del Proceso

Ruptura de Barreras Superficiales

En muchos sistemas de materiales, las partículas están recubiertas de películas de óxido que dificultan la unión. La fuerza de cizallamiento generada por la presión mecánica ayuda a romper estas películas. Esto expone superficies limpias, promoviendo el contacto directo partícula a partícula y una unión por difusión más fuerte.

Eficiencia en el Sinterizado

El sinterizado asistido por presión no solo es más efectivo, sino que a menudo es más eficiente. La aplicación de fuerza permite la densificación a temperaturas más bajas o tiempos de mantenimiento más cortos en comparación con los métodos sin presión. Esto reduce el estrés térmico en el material y disminuye el consumo de energía, al tiempo que se logra una alta densidad relativa.

Tomando la Decisión Correcta para su Objetivo

La presión mecánica es el factor definitorio para distinguir los materiales superduros de alto rendimiento de los productos sinterizados estándar.

- Si su enfoque principal es la Durabilidad: La alta presión mecánica es esencial para eliminar los poros que actúan como sitios de iniciación de grietas, maximizando así la tenacidad al impacto.

- Si su enfoque principal es la Integridad Estructural: La reorganización forzada asegura una distribución uniforme de la densidad, lo cual es fundamental para lograr la máxima resistencia a la compresión.

Al integrar la presión mecánica, transforma un conjunto de polvo suelto en un componente cohesivo y de alta resistencia capaz de sobrevivir en entornos operativos extremos.

Tabla Resumen:

| Mecanismo de Acción | Descripción | Impacto en el Rendimiento |

|---|---|---|

| Reorganización de Partículas | Fuerza los polvos sueltos en una configuración de empaquetamiento más compacta | Maximiza la densidad inicial |

| Aceleración de la Difusión | Supera la resistencia al movimiento atómico a través de los límites | Acelera la unión de partículas |

| Deformación Plástica | Aplana los puntos de contacto para aumentar el área de contacto del gránulo | Elimina los huecos residuales |

| Ruptura de Película Superficial | Rompe las capas de óxido a través de la fuerza de cizallamiento mecánica | Promueve una unión limpia y fuerte |

| Eficiencia de Sinterizado | Permite la densificación a temperaturas más bajas/tiempos más cortos | Reduce el estrés térmico y la energía |

Mejore la Resistencia de su Material con KINTEK

Desbloquee todo el potencial de sus materiales superduros con las soluciones avanzadas de prensado en caliente de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD adaptados a sus necesidades específicas de laboratorio y hornos de alta temperatura.

Ya sea que su objetivo sea una porosidad cercana a cero o una tenacidad al impacto superior, nuestros sistemas proporcionan el control preciso de presión y temperatura necesario para la densificación crítica para la misión.

¿Listo para transformar su producción? Contacte a nuestro equipo de ingeniería hoy mismo para discutir los requisitos únicos de su proyecto y ver cómo nuestra tecnología térmica a medida puede optimizar sus resultados.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juegan los moldes de grafito de alta resistencia durante el SPS? Mejora la densificación de composites Mo-Cr-Y

- ¿Cuál es la necesidad de mantener un ambiente de alto vacío durante el sinterizado de AZ31? Prevenir la oxidación y la porosidad

- ¿Cuáles son las funciones de la compactación a alta presión y el proceso de endurecimiento a 500°C? Lograr la Estabilidad del Objetivo

- ¿Por qué son cruciales la presión y la temperatura para los compuestos de Cu-CNT? Eliminar la delaminación en el prensado en caliente al vacío

- ¿Qué ventajas ofrece la tecnología de prensado al vacío en los procesos de conformado de metales? Logre precisión y eficiencia en el conformado de metales

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un entorno de alto vacío durante el sinterizado por prensado en caliente? Lograr compuestos de aluminio de alta resistencia

- ¿Cómo contribuyen los hornos de prensado en caliente a la síntesis de grafeno? Desbloquee la producción de material de alta calidad